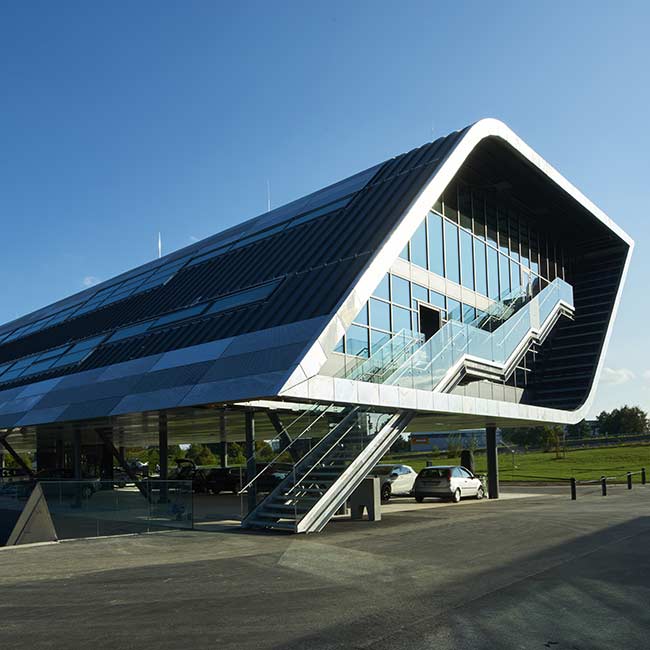

Alloggi per studenti Anton de Kom University

Il Campus dell’Università di Anton De Kom è stato realizzato con sistema costruttivo “a secco” in acciaio. Un’architettura studiata con forme semplici, quella dei due edifici multipiano, che offrono agli studenti alloggi moderni e confortevoli: il primo, più alto e snello, si sviluppa su 2.850 mq distribuiti su 4 piani fuori terra, mentre il secondo, più largo e basso, si estende su circa 3.800 mq su 3 piani fuori terra.

Credit:

- COMMITTENTE E PROGETTO: LR Group

- PROGETTO STRUTTURALE: Manni Green Tech srl

- IMPRESA ESECUTRICE: Hurricane Steel Suriname

- FORNITORE PROFILI: Manni Green Tech srl

- IMMAGINI: Thru my lens photografy / LR Group, Manni Green Tech srl

Le principali tematiche che hanno determinato sulla scelta del sistema costruttivo “a secco” in acciaio e l’impiego di strutture in Light Steel Frame sono principalmente legate alla migliore combinazione ottenibile fra resistenza e leggerezza. I vantaggi offerti quali la leggerezza, l’elevata efficienza strutturale, la durabilità, la rapidità e la semplicità di montaggio si traducono nell’offerta di un sistema costruttivo estremamente competitivo e versatile. I requisiti di resistenza hanno ovviato alle problematiche ambientali del sito, in zona equatoriale con presenza di forte vento e piogge intense. La forte umidità ha altresì escluso, quale alternativa, altri sistemi costruttivi tradizionali. Date inoltre le difficili condizioni del suolo, trattandosi di terreno argilloso di scarsa qualità, è stato fondamentale ricorrere ad un sistema costruttivo che minimizzasse il peso in fondazione ed il Light Steel Frame si è dimostrato quello più idoneo: la platea in calcestruzzo armato è di soli 30 cm di spessore.

Per gli elementi portanti sono stati utilizzati principalmente profili sottili formati a freddo in acciaio (Cold Formed Steel – CFS), zincati a caldo, di spessore variabile da 1 a 1,25 mm, ottenuti direttamente da nastri coils grazie ad una macchina presso-piegatrice che lavora in continuo. Particolarità del sistema costruttivo applicato a questo edificio, è l’impiego di viti al posto dei rivetti, pensato nell’ottica di agevolarne anche un futuro disassemblaggio. I profili sono stati prodotti direttamente con fori, per agevolare il pre-assemblaggio degli elementi nella definizione e nell’ottimizzazione di ciascun collegamento.

Un’altra problematica di cui si è tenuto conto è stata la logistica: trattandosi di una spedizione transoceanica (la produzione è avvenuta in Italia), è stato necessario ridurre al minimo i volumi di trasporto per ridurne i costi. Pertanto, i profili sono stati forniti “sciolti” e non già preassemblati in telai in officina, come avviene di consueto. Il completamento delle strutture in acciaio ha richiesto circa sei mesi, tempistica molto ridotta considerando il quantitativo impiegato, pari a 320 tonnellate. Ulteriore vantaggio, in termini costruttivi, consiste nell’esigua attrezzatura necessaria in cantiere: per la costruzione dei due edifici non è stato necessario alcun ponteggio. I telai sono stati assemblati a piè d’opera in moduli di circa 2 x 3 m, così come i moduli di parete, che sono stati semplicemente sollevati da terra.

La presenza di venti forti e la necessità di contenere al massimo il peso hanno richiesto un’ottimizzazione del sistema di controventamento. I controventi, realizzati anch’essi in Light Steel Frame, sono stati distribuiti su ciascuna parete ed in ausilio alla struttura in profili sottili formati a freddo, sono stati impiegati profili tubolari, in prossimità dei vani scale. Anche le strutture a sostegno dei terrazzi, con sbalzi fino a 1,6 metri, sono interamente realizzate mediante Light Steel Frame con l’inclinazione prevista per lo scolo delle acque piovane. In alcuni punti lo sporto di gronda, realizzato mediante il solo impiego di CFS, raggiunge anche i 2 metri. Per i tamponamenti sono stati impiegati pannelli sandwich avvitati direttamente alle strutture.