Approfondimenti tecnici

La tracciabilità dei prodotti in acciaio

L’acciaio è un materiale sicuro in quanto la tracciabilità del prodotto viene garantita dalle normative su tutta la filiera.

I prodotti da costruzione, fino al 2011, sono stati regolamentati dalla Direttiva Europea 89/106/CEE (CPD, recepita in Italia con il DPR n.246/93, modificato poi dal DPR 499/97). Questa Direttiva, che ha accompagnato il mondo dell’edilizia per più di vent’anni, è stata sostituita dal CPR, acronimo di “Construction Products Regulation” ovvero “Regolamento Europeo per i Prodotti da Costruzione” n. 305/2011. Essendo un Regolamento Europeo, esso è divenuto automaticamente applicabile ed interamente attuativo in tutti gli Stati membri dell’Unione a partire dal 1° luglio 2013. Il D.Lgs 106/2017 ha recepito alcuni aggiornamenti richiesti dal Regolamento Europeo n. 305/2011.

Il Regolamento (CPR) ha inteso chiarire i concetti base della marcatura CE, donando una maggiore attendibilità al sistema attraverso l’imposizione di requisiti più rigorosi. Oggi il Regolamento introduce un concetto nuovo: all’articolo 1 vengono fissate le condizioni per l’immissione sul mercato dei prodotti da costruzione, stabilendo disposizioni armonizzate per la descrizione delle prestazioni dei prodotti in relazione alle loro caratteristiche essenziali e all’uso della marcatura CE. La “Dichiarazione di conformità” è stata sostituita dalla “Dichiarazione di Prestazione” (DoP). La DoP diviene uno strumento che, rispettando la libera circolazione dei prodotti, garantisce la sicurezza e le prestazioni delle opere e non solo la loro commercializzazione.

01. Qualificazione dei prodotti ad uso strutturale aventi una norma armonizzata

Marcatura CE dei prodotti in acciaio ad uso strutturale

Per la qualificazione e l’identificazione di prodotti e materiali ad uso strutturale, fabbricati in accordo ad una norma armonizzata, è necessario fare riferimento al caso A) descritto al §11.1 delle Norme Tecniche per le Costruzioni.

Le norme armonizzate, superato il periodo di coesistenza, diventano obbligatorie ed occorre quindi apporre sul prodotto la relativa marcatura CE per la libera circolazione nel Mercato Europeo. Ciascuna norma armonizzata contiene il cosiddetto “Allegato ZA” che identifica i paragrafi della norma che appartengono alla parte “armonizzata” della norma stessa e che quindi diventano cogenti ai sensi del Regolamento UE 305/2011.

L’articolo 1 del CPR fissa le condizioni per l’utilizzo della marcatura CE:

- “Il presente regolamento fissa le condizioni per l’immissione o la messa a disposizione sul mercato di prodotti da costruzione stabilendo disposizioni armonizzate per la descrizione della prestazione di tali prodotti in relazione alle loro caratteristiche essenziali e per l’uso della marcatura CE sui prodotti in questione”

L’articolo 8 del CPR fissa invece i “Principi generali e uso della marcatura CE”:

- I principi generali di cui all’articolo 30 del regolamento (CE) n. 765/2008 si applicano alla marcatura CE.

- La marcatura CE è apposta solo sui prodotti da costruzione per i quali il fabbricante ha redatto una dichiarazione di prestazione conformemente agli articoli 4 e 6. Se la dichiarazione di prestazione non è stata redatta dal fabbricante conformemente agli articoli 4 e 6, la marcatura CE non viene apposta…

- Per qualsiasi prodotto da costruzione che rientra nell’ambito di applicazione di una norma armonizzata o per il quale è stata rilasciata una valutazione tecnica europea, la marcatura CE è l’unica marcatura che attesta la conformità del prodotto da costruzione alla prestazione dichiarata in relazione alle caratteristiche essenziali, che rientrano nell’ambito di applicazione di tale norma armonizzata o dalla valutazione tecnica europea……

L’articolo 9 del CPR indica le “Regole e condizioni per l’apposizione della marcatura CE”:

- La marcatura CE è apposta in modo visibile, leggibile e indelebile sul prodotto da costruzione o su un’etichetta ad esso applicata. Se ciò fosse impossibile o ingiustificato a causa della natura del prodotto, essa è apposta sull’imballaggio o sui documenti di accompagnamento.

- La marcatura CE è seguita dalle ultime due cifre dell’anno in cui è stata apposta per la prima volta, dal nome e dall’indirizzo della sede legale del fabbricante o dal marchio di identificazione che consente, in modo semplice e non ambiguo, l’identificazione del nome e dell’indirizzo del fabbricante, dal codice unico di identificazione del prodotto-tipo, dal numero di riferimento della dichiarazione di prestazione, dal livello o classe della prestazione dichiarata, dal riferimento alla specifica tecnica armonizzata applicata, dal numero di identificazione dell’organismo notificato, se del caso, e dall’uso previsto di cui alla specifica tecnica armonizzata applicata.

- La marcatura CE è apposta sul prodotto da costruzione prima della sua immissione sul mercato. Essa può essere seguita da un pittogramma o da qualsiasi altra marcatura che indichi segnatamente un rischio o un uso particolare.

Approfondimenti: il vademecum della Comunità Europea

Strutturato come un opuscolo interattivo, con link di approfondimento per ciascun argomento, il documento della Commissione Europea è focalizzato sui prodotti da costruzione e sulla rispettiva marcatura CE. In particolar modo, vengono specificati i casi in cui un prodotto deve essere marcato CE e analizzati le procedure e gli adempimenti obbligatori a carico del fabbricante.

Normative per prodotti in acciaio ad uso strutturale

Si riportano di seguito le principali normative armonizzate citate e proposte nella normativa vigente che riguardano i prodotti strutturali in acciaio.

Al §4.2.1.1 – Acciaio laminato le NTC 2018 indicano che “Gli acciai per impiego strutturale devono appartenere ai gradi da S235 a S460 e le loro caratteristiche devono essere conformi ai requisiti di cui al §11.3.4 delle presenti norme. In sede di progettazione, per gli acciai di cui alle norme europee armonizzate UNI EN 10025-1, UNI EN 10210-1 ed UNI EN 10219-1…OMISSIS”

Al paragrafo 11.3.4 le stesse norme riportano: “Per la realizzazione di strutture metalliche e di strutture composte si dovranno utilizzare acciai conformi alle norme armonizzate UNI EN 10025-1, UNI EN 10210-1 e UNI EN 10219-1, recanti la Marcatura CE, cui si applica il sistema di valutazione e verifica della costanza della prestazione 2+, e per i quali si rimanda a quanto specificato al punto A del § 11.1…omissis”

Normative armonizzate dei prodotti laminati a caldo:

- UNI EN 10025 – Prodotti laminati a caldo di acciai per impieghi strutturali:

Parte 1: Condizioni tecniche generali di fornitura;

Parte 2: Condizioni tecniche di fornitura di acciai non legati per impieghi strutturali;

Parte 3: Condizioni tecniche di fornitura di acciai per impieghi strutturali saldabili a grano fine allo stato normalizzato/normalizzato laminato;

Parte 4: Condizioni tecniche di fornitura di acciai per impieghi strutturali saldabili a grano fine ottenuti mediante laminazione termo meccanica;

Parte 5: Condizioni tecniche di fornitura di acciai per impieghi strutturali con resistenza migliorata alla corrosione atmosferica;

Parte 6: Condizioni tecniche di fornitura per prodotti piani di acciai per impieghi strutturali ad alto limite di snervamento allo stato bonificato.

Normative armonizzate dei prodotti tubolari:

- UNI EN 10210-1 – Profilati cavi finiti a caldo di acciai non legati e a grano fine per impieghi strutturali. Condizioni tecniche di fornitura.

- UNI EN 10219-1 – Profilati cavi formati a freddo di acciai non legati e a grano fine per strutture saldate – Condizioni tecniche di fornitura.

Per la bulloneria strutturale, le NTC2018 riportano al §11.3.4.6.1 – Bulloni “non a serraggio controllato”: agli assiemi Vite/Dado/Rondella impiegati nelle giunzioni ‘non precaricate’ si applica quanto specificato al punto A del §11.1 in conformità alla norma europea armonizzata UNI EN 15048-1. In alternativa anche gli assiemi ad alta resistenza conformi alla norma europea armonizzata UNI EN 14399-1 sono idonei per l’uso in giunzioni non precaricate…OMISSIS”.

Al §11.3.4.6.2 – Bulloni “a serraggio controllato”: agli assiemi Vite/Dado/Rondella impiegati nelle giunzioni ‘Precaricate’ si applica quanto specificato al punto A del §11.1 in conformità alla norma europea armonizzata UNI EN 14399-1…OMISSIS”

Normative armonizzate per la bulloneria strutturale:

- UNI EN 14399-1 – Assiemi di bulloneria strutturale ad alta resistenza da precarico – Parte 1: Requisiti generali.

- UNI EN 15048-1 – Assiemi di bulloneria strutturale non da precarico – Parte 1: Requisiti generali.

Per gli acciai inossidabili, le NTC2018 indicano al par. 11.3.4.8 – Acciai inossidabili: “È consentito l’impiego di acciaio inossidabile per la realizzazione di strutture metalliche e composte. Si dovranno utilizzare acciai conformi alle norme armonizzate UNI EN 10088-4 e UNI EN 10088-5, recanti la Marcatura CE e per i quali si rimanda a quanto specificato al punto A del §11.1…OMISSIS”.

Normative armonizzate per gli acciai inossidabili ad uso strutturale:

- UNI EN 10088-4 – Acciai inossidabili – Parte 4: Condizioni tecniche di fornitura dei fogli, delle lamiere e dei nastri di acciaio resistente alla corrosione per impieghi nelle costruzioni.

- UNI EN 10088-5 – Acciai inossidabili – Parte 5: Condizioni tecniche di fornitura delle barre, vergelle, filo, profilati e prodotti trasformati a freddo di acciaio resistente alla corrosione per impieghi nelle costruzioni.

Normative armonizzate per i pannelli coibentati autoportanti:

I pannelli coibentati vengono realizzati secondo la seguente normativa di riferimento e devono avere la marcatura CE per essere utilizzati nelle costruzioni.

- UNI EN 14509 – Pannelli isolanti autoportanti a doppio rivestimento con paramenti metallici – Prodotti industriali – Specifiche.

La normativa riserva particolare attenzione alla produzione di strutture in acciaio, il paragrafo 11.3.4.1 delle NTC2018, cita: “OMISSIS…Per l’identificazione e qualificazione di elementi strutturali in acciaio realizzati in serie nelle officine di produzione di carpenteria metallica e nelle officine di produzione di elementi strutturali, si applica quanto specificato al punto 11.1, caso A), in conformità alla norma europea armonizzata UNI EN 1090-1…OMISSIS”.

Norme armonizzate per la produzione di strutture in acciaio ad uso strutturale (componenti e kits):

- UNI EN 1090-1 – Esecuzione di strutture di acciaio e di alluminio – Parte 1: Requisiti per la valutazione di conformità dei componenti strutturali.

Normativa armonizzata alla quale devono sottostare i componenti ed i kits strutturali, realizzati dal costruttore metallico, perciò marcati CE ed accompagnati dalla rispettiva DoP.

Da sottolineare che la normativa italiana prevede che la materia prima, da utilizzarsi per la realizzazione delle forniture, deve essere prodotta nel rispetto del CPR e delle Norme Tecniche per le Costruzioni. Per quanto riguarda i profili sottili e le lamiere grecate prodotte in accordo con la norma UNI EN 1090-1, la materia prima impiegata deve provenire da forniture che rispettino le seguenti norme UNI EN 10025-1, UNI EN 10346, UNI EN 10149-1/2/3 e UNI EN 10268.

02. Qualificazione dei prodotti ad uso strutturale senza una norma armonizzata

Per quanto riguarda invece la qualificazione e l’identificazione di prodotti e materiali ad uso strutturale non coperti da una norma armonizzata di riferimento, possono configurarsi i seguenti due casi descritti al §11.1 delle Norme Tecniche per le Costruzioni:

- Caso B): materiali e prodotti per i quali non sia disponibile una norma europea armonizzata di riferimento oppure la stessa ricada nel periodo di coesistenza, per i quali sia invece prevista la qualificazione con le modalità e le procedure indicate nelle NTC, come ad esempio le palancole prodotte in accordo con la norma UNI EN 10248-1 ed i piani prodotti in accordo alla norma UNI EN 10346.

In questo caso, la valutazione della conformità del controllo di produzione in stabilimento e del prodotto finito è effettuata attraverso la procedura di qualificazione indicata al §11.3.1.2 delle Norme Tecniche per le Costruzioni. Il prodotto può essere immesso sul mercato solo dopo il rilascio dell’Attestato di Qualificazione da parte del Servizio Tecnico Centrale.

- Caso C): materiali e prodotti non ricadenti nelle categorie A) e B), come ad esempio i prodotti ed i materiali innovativi. In tali casi, il fabbricante dovrà pervenire alla marcatura CE sulla base della pertinente Valutazione Tecnica Europea (ETA), oppure dovrà ottenere un Certificato di Valutazione Tecnica rilasciato dal Presidente del Consiglio Superiore dei Lavori Pubblici, previa istruttoria del Servizio Tecnico Centrale.

Normative che riguardano la materia prima, per l’esecuzione di prodotti in acciaio strutturale, senza una norma armonizzata di riferimento:

- UNI EN 10346 – Prodotti piani di acciaio rivestiti per immersione a caldo in continuo per formatura a freddo – Condizioni tecniche di fornitura.

Questa norma è il riferimento per i nastri zincati di spessore ≤ 4 mm (§11.3.4.1) impiegati come materia prima per la realizzazione di profili sottili e lamiere grecate. In questo caso il materiale deve essere qualificato come indicato nel caso B al punto 11.1 delle NTC 2018.

Per la realizzazione delle lamiere grecate e di profili formati a freddo è anche possibile impiegare materiali in accordo alle seguenti norme citate al §11.3.4.10 (centri di produzione di prodotti formati a freddo e lamiere grecate):

- UNI EN 10149-1 – Prodotti piani laminati a caldo di acciai ad alto limite snervamento per formatura a freddo – Parte 1: Condizioni tecniche di fornitura generali.

- UNI EN 10149-2 – Prodotti piani laminati a caldo di acciai ad alto limite snervamento per formatura a freddo – Parte 2: Condizioni di fornitura degli acciai ottenuti mediante laminazione termomeccanica.

- UNI EN 10149-3 – Prodotti piani laminati a caldo di acciai ad alto limite snervamento per formatura a freddo – Parte 3: Condizioni tecniche di fornitura degli acciai normalizzati o laminati normalizzati.

- UNI EN 10268 – Prodotti piani laminati a freddo di acciaio ad alto limite di snervamento per formatura a freddo – Condizioni tecniche di fornitura.

NB: Le Norme Tecniche del 2018 hanno recepito al loro interno l’evoluzione del quadro normativo per quanto riguarda la produzione di prodotti piani. Per la realizzazione di profili sottili e lamiere grecate, la precedente versione delle Norme Tecniche (NTC 2008) e l’Eurocodice UNI EN-1993-1-3:2005 fanno riferimento ancora a normative di prodotto ormai superate, come la EN 10326, ritirata e sostituita dalla EN 10346.

La circolare applicativa pubblicata in GU del 11/02/2019 ha portato tutt’altro che chiarimenti sull’uso dei prodotti piani, nastri o piatti per la realizzazione dei profili sottili e le lamiere grecate. Al punto C11.3.4.11.2.1 la circolare ha infatti riproposto gli acciai previsti dall’Eurocodice, il quale riporta normative di riferimento superate e sostituite quale la stessa EN 10326 (sostituita dalla EN 10346).

Normativa di riferimento per le palancole metalliche come indicato al §11.3.4.1 delle NTC 2018:

- UNI EN 10248-1 – Palancole laminate a caldo di acciai non legati – Condizioni tecniche di fornitura.

N.B.: I prodotti piani realizzati ai sensi delle norme UNI EN 10346 e UNI EN 10248-1, che non hanno lo status di norme armonizzate, non richiedono la marcatura CE; la loro commercializzazione per uso strutturale è consentita con il benestare del CSLP – Consiglio Superiore dei Lavori Pubblici – mediante il rilascio del relativo Attestato di Qualificazione.

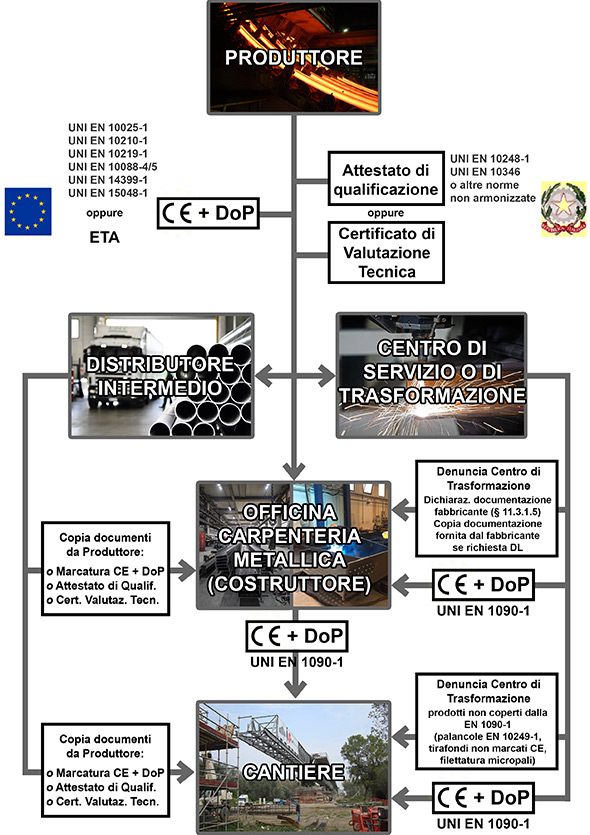

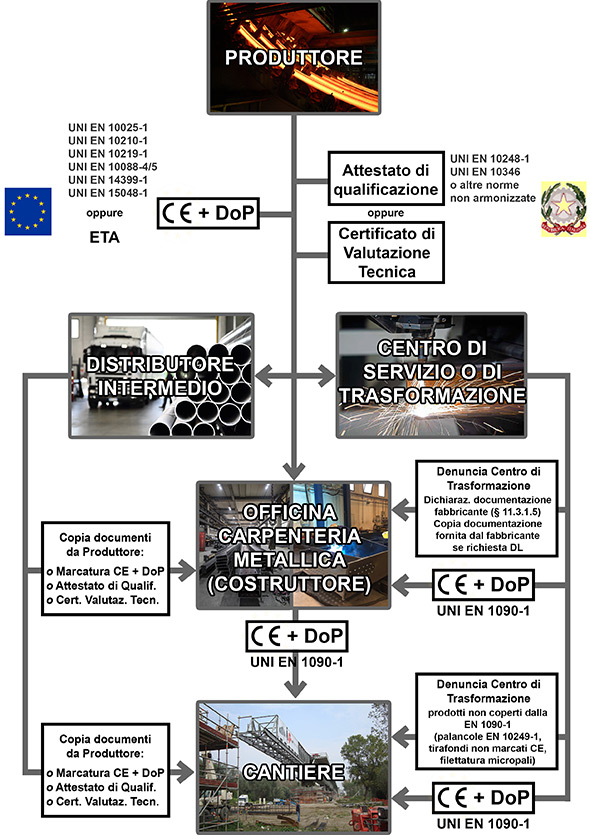

03. Sintesi sulla tracciabilità dei prodotti ad uso strutturale

Si riportano a titolo esemplificativo, nella figura sottostante, i soggetti che possono essere coinvolti nella fornitura dei prodotti per la realizzazione di un’opera. Ciascuno di essi è tenuto ad ottemperare a doveri ed obblighi ben precisi.

N.B.: Per i prodotti ricadenti nel caso B, il certificato di controllo interno della produzione di tipo 3.1 è obbligatorio.

Anche per i prodotti marcati CE la norma al §11.3.1.5 – Forniture e documentazione di accompagnamento prevede che debbano essere accompagnati dal medesimo certificato. La Circolare ha tuttavia chiarito il tipo di certificato come indicato al §C11.3.1.5: “OMISSIS…il certificato di controllo interno tipo 3.1, di cui alla norma UNI EN 10204, citato dalle NTC, deve intendersi strettamente riferito al certificato di origine fornito dall’acciaieria (produttore) all’atto di immissione in commercio del prodotto laminato…OMISSIS”. Per la fornitura dei prodotti coperti dalla UNI EN 1090-1 non è necessario quest’ultimo documento, come afferma la Circolare allo stesso §C11.3.1.5: “OMISSIS…Con riferimento ai “kit” definiti all’art 2 del CPR e coperti da marcatura CE, è sufficiente accompagnare la fornitura con la copia della Dichiarazione di Prestazioni CE, oltre che il documento di trasporto completo delle informazioni necessarie…OMISSIS”.

In sintesi, la tracciabilità dei prodotti ad uso strutturale è garantita da:

- Marcatura CE per i prodotti ricadenti in una norma armonizzata (Caso A)

- Attestato di Qualificazione per i prodotti per i quali sia prevista la qualificazione con le modalità e le procedure indicate nelle Norme Tecniche per le Costruzioni (Caso B);

- ETA (Marcatura CE a seguito di Valutazione Tecnica Europea) o Certificato di Valutazione Tecnica (Caso C).

Tali documenti devono essere conservati a cura del produttore per almeno 10 anni.

04. Approfondimenti e FAQ

Procedure di controllo per le opere di carpenteria metallica

01. Controlli sui prodotti e sui materiali

Per i materiali ed i prodotti in acciaio, le Norme Tecniche per le Costruzioni prevedono tre forme di controllo obbligatorie (NTC2018 – §11.3.1):

- Controlli in stabilimento di produzione, da eseguirsi sui lotti di produzione. Un lotto di produzione deve avere valori delle grandezze nominali omogenee (dimensionali, meccaniche, di formazione) e può essere compreso tra 30 e 120 tonnellate;

- Controlli nei centri di trasformazione. I controlli nei centri di trasformazione e nei centri di produzione di elementi tipologici in acciaio, seguono le procedure indicate ai §§11.3.4.11.2.1, 11.3.4.11.2.2, 11.3.4.11.2.3, 11.3.4.11.2.4 delle NTC2018, i quali si applicano soltanto per i prodotti per cui sia applicabile il punto B di cui al §11.1;

- Controlli di accettazione in cantiere.

Materiali e prodotti ad uso strutturale

Materiali e prodotti ad uso strutturale

I materiali ed i prodotti che compongono le opere di carpenteria metallica devono rispondere ai requisiti riportati al capitolo 11 delle Norme Tecniche per le Costruzioni. Di seguito si riportano in qualità di premessa alcune indicazioni importanti tratte dal §11.1 delle NTC2018.

“Si definiscono materiali e prodotti per uso strutturale, utilizzati nelle opere soggette alle presenti norme, quelli che consentono ad un’opera ove questi sono incorporati permanentemente di soddisfare in maniera prioritaria il requisito base delle opere n.1 “Resistenza meccanica e stabilità” di cui all’Allegato I del Regolamento UE 305/2011…OMISSIS…”.

“…OMISSIS…I materiali e prodotti per uso strutturale devono essere:

– Identificati univocamente a cura del fabbricante

– Qualificati sotto la responsabilità del fabbricante

– Accettati dal Direttore dei Lavori mediante acquisizione e verifica della documentazione di identificazione e qualificazione, nonché mediante eventuali prove di accettazione.

In particolare, per quanto attiene l’identificazione e la qualificazione, possono configurarsi i seguenti casi:

- A)Materiali e prodotti per i quali sia disponibile, per l’uso strutturale previsto, una norma europea armonizzata il cui riferimento sia pubblicato su GUUE. Al termine del periodo di coesistenza il loro impiego nelle opere è possibile soltanto se corredati della Dichiarazione di Prestazione e della Marcatura CE, prevista al Capo II del Regolamento UE 305/2011.

- B)Materiali e prodotti per uso strutturale per i quali non sia disponibile una norma europea armonizzata oppure la stessa ricada nel periodo di coesistenza, per i quali sia invece prevista la qualificazione con le modalità e le procedure indicate nelle presenti norme. È fatto salvo il caso in cui, nel periodo di coesistenza della specifica norma armonizzata, il fabbricante abbia volontariamente optato per la Marcatura CE.

- C)Materiali e prodotti per uso strutturale non ricadenti in una delle tipologie A) o B). in tali casi il fabbricante dovrà pervenire alla Marcatura CE sulla base della pertinente “Valutazione Tecnica Europea” (ETA), oppure dovrà ottenere un “Certificato di Valutazione Tecnica” rilasciato dal Presidente del Consiglio Superiore dei lavori Pubblici, previa istruttoria del Servizio tecnico Centrale, anche sulla base di Linee Guida approvate dal Consiglio Superiore dei Lavori Pubblici, ove disponibili; con decreto del Presidente del Consiglio Superiore dei Lavori Pubblici, su conforme parere della competente Sezione, sono approvate Linee Guida relative alle specifiche procedure per il rilascio del “Certificato di Valutazione Tecnica…OMISSIS…”.

“…OMISSIS…Ad eccezione di quelli in possesso di Marcatura CE, possono essere impiegati materiali o prodotti conformi ad altre specifiche tecniche qualora dette specifiche garantiscano un livello di sicurezza equivalente a quello previsto nelle presenti norme. Tale equivalenza sarà accertata attraverso procedure all’uopo stabilite dal Servizio Tecnico Centrale del Consiglio Superiore dei lavori Pubblici, sentito lo stesso Consiglio Superiore.

Al fine di dimostrare l’identificazione, la qualificazione e la tracciabilità dei materiali e prodotti ad uso strutturale, il fabbricante, o altro eventuale operatore economico (importatore, distributore o mandatario come definiti ai sensi dell’articolo 2 del Regolamento UE 305/2011), è tenuto a fornire copia della documentazione di identificazione e qualificazione (casi A, B o C), i cui estremi devono essere riportati anche nei documenti di trasporto, dal fabbricante fino al cantiere, comprese eventuali fasi di commercializzazione intermedia, riferiti alla specifica fornitura…OMISSIS”.

“…OMISSIS…Per ogni materiale o prodotto identificato e qualificato mediante la marcatura CE è onere del Direttore dei Lavori, in fase di accettazione, accertarsi del possesso della marcatura stessa e richiedere copia della documentazione di marcatura CE e della Dichiarazione di Prestazione di cui al Capo II del Regolamento UE 305/2011, nonché – qualora ritenuto necessario, ai fini della verifica di quanto sopra – copia del certificato di costanza della prestazione del prodotto o di conformità del controllo della produzione in fabbrica, di cui al Capo IV ed Allegato V del Regolamento UE 305/2011, rilasciato da idoneo organismo notificato ai sensi del Capo VII dello stesso Regolamento UE 305/2011.

Per i prodotti non qualificati mediante la Marcatura CE, il Direttore dei Lavori dovrà accertarsi del possesso e del regime di validità della documentazione di qualificazione (caso B) o del Certificato di Valutazione Tecnica (caso C). I fabbricanti possono usare come Certificati di Valutazione Tecnica i Certificati di Idoneità tecnica all’impiego, già rilasciati dal Servizio Tecnico Centrale prima dell’entrata in vigore delle presenti norme tecniche, fino al termine della loro validità…OMISSIS…”.

NOTA: quest’ultima casistica è poco rilevante per quanto riguarda i prodotti in acciaio per carpenteria metallica.

“…OMISSIS…Sarà inoltre onere del Direttore dei Lavori, nell’ambito dell’accettazione dei materiali prima della loro installazione, verificare che tali prodotti corrispondano a quanto indicato nella documentazione di identificazione e qualificazione, nonché accertare l’idoneità all’uso specifico del prodotto mediante verifica delle prestazioni dichiarate per il prodotto stesso nel rispetto dei requisiti stabiliti dalla normativa tecnica applicabile per l’uso specifico e dai documenti progettuali, con particolare riferimento alla Relazione sui materiali, di cui al §10.1.

La mancata rispondenza alle prescrizioni sopra riportate comporta il divieto di impiego del materiale o prodotto…OMISSIS…”.

Acciaio per strutture metalliche e per strutture miste (NTC2018 §11.3.4)

Tutti gli acciai ad utilizzo diretto come carpenterie in strutture metalliche devono essere prodotti con un sistema permanente di controllo interno della produzione in stabilimento che deve assicurare il mantenimento dello stesso livello di affidabilità nella conformità del prodotto finito, indipendentemente dal processo di produzione. Tale condizione viene garantita per tutti i prodotti in acciaio per i quali esiste una norma armonizzata di riferimento e pertanto la Marcatura CE.

CASO A

“Per la realizzazione di strutture metalliche e di strutture composte si dovranno utilizzare acciai conformi alle norme armonizzate…OMISSIS…” (NTC2018 §11.3.4.1)

Prodotti finiti laminati:

UNI EN 10025-1 – Prodotti laminati a caldo di acciai per impieghi strutturali – Parte 1: Condizioni tecniche generali di fornitura

Prodotti finiti cavi:

UNI EN 10210-1 – Profilati cavi finiti a caldo di acciai non legati e a grano fine per impieghi strutturali – Parte 1: Condizioni tecniche di fornitura

UNI EN 10219-1 – Profilati cavi saldati formati a freddo per impieghi strutturali di acciai non legati e a grano fine – Parte 1: Condizioni tecniche di fornitura

Prodotti finiti in acciaio inossidabile:

UNI EN 10088-4 – Acciai inossidabili – Parte 4: Condizioni tecniche di fornitura dei fogli, delle lamiere e dei nastri di acciaio resistente alla corrosione per impieghi nelle costruzioni

UNI EN 10088-5 – Acciai inossidabili – Parte 5: Condizioni tecniche di fornitura delle barre, vergelle, filo, profilati e prodotti trasformati a freddo di acciaio resistente alla corrosione per impieghi nelle costruzioni

Bulloneria strutturale per sistemi di giunzione:

UNI EN 14399-1 – Assiemi di bulloneria strutturale ad alta resistenza da precarico – Parte 1: Requisiti generali

UNI EN 15048-1 – Assiemi di bulloneria strutturale non da precarico – Parte 1: Requisiti generali

Componenti e kits strutturali:

UNI EN 1090-1 – Esecuzione di strutture di acciaio e di alluminio – Parte 1: Requisiti per la valutazione di conformità dei componenti strutturali.

Per l’identificazione e la qualificazione di elementi strutturali realizzati in serie nelle officine di produzione di carpenteria metallica e nelle officine di produzione di elementi strutturali è necessario fare riferimento a questa ultima norma, applicando quanto specificato al punto 11.1 (caso A) delle NTC2018.

La filiera dell’acciaio: prodotti coperti da norme europee armonizzate

CASO B

Quando non sia applicabile la marcatura CE, ai sensi del Regolamento UE 305/2011, la valutazione della conformità del controllo di produzione in stabilimento e del prodotto finito è effettuata attraverso la procedura di qualificazione indicata al §11.3.1.2 e §11.3.4.11 delle NTC2018. Si ribadisce tuttavia che questa casistica è poco rilevante per quanto riguarda i prodotti in acciaio per carpenteria metallica.

Forniture e documentazione di accompagnamento (NTC2018 §11.3.1.5)

“…OMISSIS…Tutte le forniture di acciaio, per le quali sussista l’obbligo della Marcatura CE, devono essere accompagnate dalla Dichiarazione di Prestazione di cui al Regolamento UE 305/2011, dalla prevista Marcatura CE nonché dal certificato di controllo interno tipo 3.1, di cui alla norma UNI EN 10204, dello specifico lotto di materiale fornito”.

NOTA: Fondazione Promozione Acciaio ha chiesto chiarimenti al Consiglio Superiore dei Lavori Pubblici in merito al certificato di controllo interno 3.1, il quale deve obbligatoriamente accompagnare le forniture secondo le NTC 2018: nello specifico, non risulta chiaro se tale certificato si riferisca al materiale di origine (produttore) oppure al prodotto finito (officina di carpenteria metallica). È stato infatti chiesto che, all’interno della Circolare di prossima pubblicazione, venga specificato che l’obbligatorietà del certificato 3.1 in presenza di DOP sia a discrezione della DL e che tale certificato faccia riferimento, unicamente, al certificato 3.1 di origine delle principali membrature (travi e/o colonne).

“Il riferimento agli attestati comprovanti la qualificazione del prodotto deve essere riportato sul documento di trasporto.

Le forniture effettuate da un distributore devono essere accompagnate da copia dei documenti rilasciati dal fabbricante e completati con il riferimento al documento di trasporto del distributore stesso.

Nel caso di fornitura in cantiere non proveniente da centro di trasformazione, il Direttore dei Lavori, prima della messa in opera, è tenuto a verificare quanto sopra indicato ed a rifiutare le eventuali forniture non conformi, ferme restando le responsabilità del fabbricante…OMISSIS…”.

“…OMISSIS…Tutte le forniture di acciaio, per le quali non sussista l’obbligo della Marcatura CE, devono essere accompagnate dalla copia dell’attestato di qualificazione (*) del Servizio Tecnico Centrale e dal certificato di controllo interno tipo 3.1, di cui alla norma UNI EN 10204, dello specifico lotto di materiale fornito…OMISSIS”.

(*) Questa affermazione è valida per i prodotti ricadenti nel CASO B, mentre quelli ricadenti nel CASO C devono essere accompagnati dal certificato di valutazione tecnica rilasciato dal Consiglio Superiore dei Lavori Pubblici.

È importante notare che la Circolare Esplicativa delle NTC2018 abbia fatto chiarezza in merito alla fornitura del Certificato di controllo interno della produzione tipo 3.1.

Al §C11.3.1.5 della Circolare si afferma quanto segue:

“OMISSIS…il certificato di controllo interno tipo 3.1, di cui alla norma UNI EN 10204, citato dalle NTC, deve intendersi strettamente riferito al certificato di origine fornito dall’acciaieria (produttore) all’atto di immissione in commercio del prodotto laminato”. Per la fornitura dei prodotti coperti dalla UNI EN 1090-1 non è pertanto necessario quest’ultimo documento: “Con riferimento ai “kit” definiti all’art 2 del CPR e coperti da amrcatura CE, è sufficiente accompagnare la fornitura con la copia della Dichiarazione di Prestazioni CE, oltre che on il documento di trasporto completo delle informazioni necessarie”.

La filiera dell’acciaio: sintesi tracciabilità dei prodotti ad uso strutturale

Controlli di accettazione in cantiere (NTC2018 §11.3.4.11.3)

“I controlli di accettazione in cantiere, da eseguirsi presso un laboratorio di cui all’art. 59 del DPR n. 380/2001, sono obbligatori per tutte le forniture di elementi e/o prodotti, qualunque sia la loro provenienza e la tipologia di qualificazione.

Il prelievo dei campioni va eseguito alla presenza del Direttore dei Lavori o di un tecnico di sua fiducia che provvede alla redazione di apposito verbale di prelievo ed alla identificazione dei provini mediante sigle, etichettature indelebili, ecc.; la certificazione effettuata dal laboratorio prove materiali deve riportare riferimento a tale verbale. La richiesta di prove al laboratorio incaricato deve essere sempre firmata dal Direttore dei Lavori, che rimane anche responsabile della trasmissione dei campioni.

Qualora la fornitura di elementi lavorati provenga da un Centro di trasformazione o da un fabbricante di elementi marcati CE dopo essersi accertato preliminarmente che il suddetto Centro di trasformazione o il fabbricante sia in possesso di tutti i requisiti previsti dalla norma, Il Direttore dei Lavori può recarsi presso il medesimo Centro di trasformazione o fabbricante ed effettuare in stabilimento tutti i controlli di cui sopra. In tal caso il prelievo dei campioni viene effettuato dal Direttore Tecnico del Centro di trasformazione o del fabbricante secondo le disposizioni del Direttore dei Lavori; quest’ultimo deve assicurare, mediante sigle, etichettature indelebili, ecc., che i campioni inviati per le prove al laboratorio incaricato siano effettivamente quelli da lui prelevati, nonché sottoscrivere la relativa richiesta di prove.

Il laboratorio incaricato di effettuare le prove provvede all’accettazione dei campioni accompagnati dalla lettera di richiesta sottoscritta dal direttore dei lavori. Il laboratorio verifica lo stato dei provini e la documentazione di riferimento ed in caso di anomalie riscontrate sui campioni oppure di mancanza totale o parziale degli strumenti idonei per la identificazione degli stessi, deve sospendere l’esecuzione delle prove e darne notizia al Servizio Tecnico Centrale del Consiglio Superiore dei Lavori Pubblici.

Il prelievo potrà anche essere eseguito dallo stesso laboratorio incaricato della esecuzione delle prove. I laboratori devono conservare i campioni sottoposti a prova per almeno trenta giorni dopo l’emissione dei certificati di prova, in modo da consentirne l’identificabilità e la rintracciabilità.

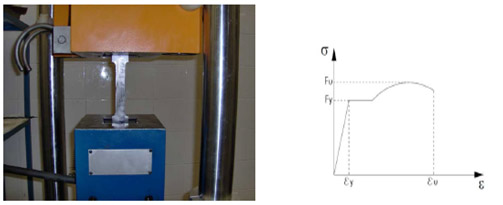

Provette in laboratorio per prove a trazione e resilienza

A seconda delle tipologie di materiali pervenute in cantiere il Direttore dei Lavori deve effettuare i seguenti controlli:

– Elementi di Carpenteria Metallica: 3 prove ogni 90 tonnellate; il numero di campioni, prelevati e provati nell’ambito di una stessa opera, non può comunque essere inferiore a tre. Per opere per la cui realizzazione è previsto l’impiego di quantità di acciaio da carpenteria non superiore a 2 tonnellate, il numero di campioni da prelevare è individuato dal Direttore dei Lavori, che terrà conto anche della complessità della struttura.

– Lamiere grecate e profili formati a freddo: 3 prove ogni 15 tonnellate; il numero di campioni, prelevati e provati nell’ambito di una stessa opera, non può comunque essere inferiore a tre. Per opere per la cui realizzazione è previsto l’impiego di una quantità di lamiere grecate o profili formati a freddo non superiore a 0.5 tonnellate, il numero di campioni da prelevare è individuato dal Direttore dei Lavori.

– Bulloni e chiodi: 3 campioni ogni 1500 pezzi impiegati; il numero di campioni, prelevati e provati nell’ambito di una stessa opera, non può comunque essere inferiore a tre. Per opere per la cui realizzazione è previsto l’impiego di una quantità di pezzi non superiore a 100, il numero di campioni da prelevare è individuato dal Direttore dei Lavori.

– Giunzioni meccaniche: 3 campioni ogni 100 pezzi impiegati; il numero di campioni, prelevati e provati nell’ambito di una stessa opera, non può comunque essere inferiore a tre. Per opere per la cui realizzazione è previsto l’impiego di una quantità di pezzi non superiore a 10, il numero di campioni da prelevare è individuato dal Direttore dei Lavori.

I controlli di accettazione devono essere effettuati prima della posa in opera degli elementi e/o dei prodotti…OMISSIS…”.

NOTA1: Per l’accertamento delle caratteristiche meccaniche, il prelievo dei saggi, la posizione nel pezzo da cui essi devono essere prelevati, la preparazione delle provette e le modalità di prova devono rispondere alle prescrizioni delle seguenti norme (NTC2018 §11.3.4.1):

- UNI EN ISO 377:2017 – Acciaio e prodotti di acciaio – Prelievo e preparazione dei campioni e dei provini per prove meccaniche

- UNI EN ISO 6892-1:2016 – Materiali metallici – Prova di trazione – Parte 1: Metodo di prova a temperatura ambiente

- UNI EN ISO 148-1:2016 – Materiali metallici – Prova di resilienza Charpy – Parte 1: Metodo di prova

Prova a trazione

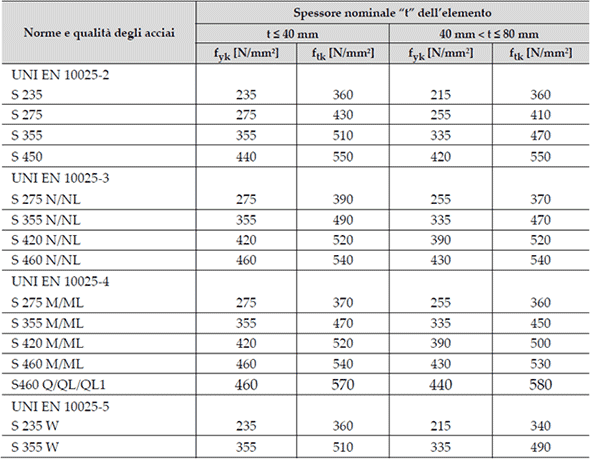

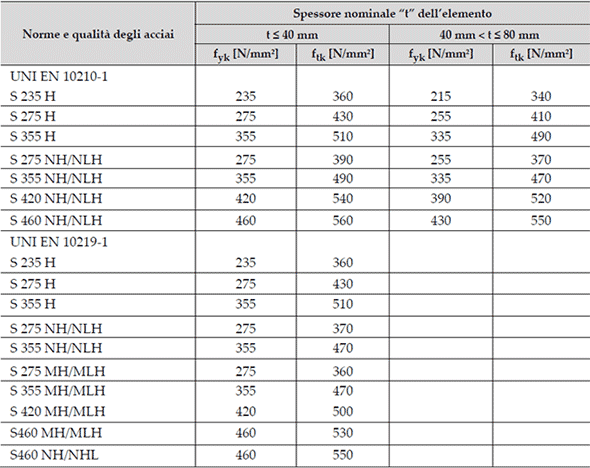

NOTA2: per i valori minimi della tensione di snervamento fyk e della tensione a rottura ftk relativi alle prove è possibile fare riferimento a quelli riportati nelle seguenti tabelle delle NTC2018:

Tab. 4.2.I - Laminati a caldo con profili a sezione aperta piani e lunghi

Tab. 4.2.II - Laminati a caldo con profili a sezione cava

“…OMISSIS…I criteri di valutazione dei risultati dei controlli di accettazione devono essere adeguatamente stabiliti dal Direttore dei Lavori in relazione alle caratteristiche meccaniche dichiarate dal fabbricante nella documentazione di identificazione e qualificazione e previste dalle presenti norme o dalla documentazione di progetto per la specifica opera. Questi criteri tengono conto della dispersione dei dati e delle variazioni che possono intervenire tra diverse apparecchiature e modalità di prova. Tali criteri devono essere adeguatamente illustrati nella “Relazione sui controlli e sulle prove di accettazione sui materiali e prodotti strutturali” predisposta dal Direttore dei lavori al termine dei lavori stessi…OMISSIS…”.

A lavori ultimati..

“…OMISSIS…Al termine dei lavori che interessano gli elementi strutturali, il Direttore dei Lavori predispone, nell’ambito della Relazione a struttura ultimata di cui all’articolo 65 del DPR 380/01, una sezione specifica relativa ai controlli e prove di accettazione sui materiali e prodotti strutturali, nella quale sia data evidenza documentale riguardo all’identificazione e qualificazione dei materiali e prodotti, alle prove di accettazione ed alle eventuali ulteriori valutazioni sulle prestazioni…OMISSIS”.

“…OMISSIS…Le prove sui materiali e prodotti, a seconda delle specifiche procedure applicabili, come specificato di volta in volta nel seguito, devono generalmente essere effettuate da:

a) Laboratori di prova notificati ai sensi del Capo VII del Regolamento UE 305/2011;

b) Laboratori di cui all’art. 59 del DPR 380/2001;

c) Altri laboratori, dotati di adeguata competenza e idonee attrezzature, previo nulla osta del Servizio Tecnico Centrale.

Qualora si applichino specifiche tecniche europee armonizzate, ai fini della Marcatura CE, le attività di certificazione di prodotto o del controllo di produzione in fabbrica e di prova dovranno essere eseguite dai soggetti previsti dal relativo sistema di valutazione e verifica della costanza delle prestazioni, di cui al Capo IV ed Allegato V del Regolamento UE 305/2011, applicabile al prodotto…OMISSIS…

02. Procedure di controllo sulle saldature

Processo di saldatura (NTC2018 § 11.3.4.5)

“…OMISSIS…Le durezze eseguite sulle macrografie non dovranno essere superiori a 350 HV30.

Per la saldatura ad arco di prigionieri di materiali metallici (saldatura ad innesco mediante sollevamento e saldatura a scarica di condensatori ad innesco sulla punta) si applica la norma UNI EN ISO 14555:2017; valgono perciò i requisiti di qualità di cui al prospetto A1 della appendice A della stessa norma.

Le prove di qualifica dei saldatori, degli operatori e dei procedimenti dovranno essere eseguite da un Ente terzo; in assenza di prescrizioni in proposito l’Ente sarà scelto dal costruttore secondo criteri di competenza e di indipendenza.

Sono richieste caratteristiche di duttilità, snervamento, resistenza e tenacità in zona fusa e in zona termica alterata non inferiori a quelle del materiale base.

Nell’esecuzione delle saldature dovranno inoltre essere rispettate le norme UNI EN 1011-1:2009 ed UNI EN 1011-2:2005 per gli acciai ferritici ed UNI EN 1011-3:2005 per gli acciai inossidabili. Per la preparazione dei lembi si applicherà, salvo casi particolari, la norma UNI EN ISO 9692-1:2013.

Le saldature saranno sottoposte a controlli non distruttivi finali per accertare la corrispondenza ai livelli di qualità stabiliti dal progettista sulla base delle norme applicate per la progettazione.

In assenza di tali dati per strutture non soggette a fatica si adotterà il livello C della norma UNI EN ISO 5817:2014 e il livello B per strutture soggette a fatica.

L’entità ed il tipo di tali controlli, distruttivi e non distruttivi, in aggiunta a quello visivo al 100%, saranno definiti dal Collaudatore e dal Direttore dei Lavori; per i cordoni ad angolo o giunti a parziale penetrazione si useranno metodi di superficie (ad es. liquidi penetranti o polveri magnetiche), mentre per i giunti a piena penetrazione, oltre a quanto sopra previsto, si useranno metodi volumetrici e cioè raggi X o gamma o ultrasuoni per i giunti testa a testa e solo ultrasuoni per i giunti a T a piena penetrazione.

Per le modalità di esecuzione dei controlli ed i livelli di accettabilità si potrà fare utile riferimento alle prescrizioni della norma UNI EN ISO 17635.

Tutti gli operatori che eseguiranno i controlli dovranno essere qualificati secondo la norma UNI EN ISO 9712:2012 almeno di secondo livello…OMISSIS”

GIUNTO SALDATO

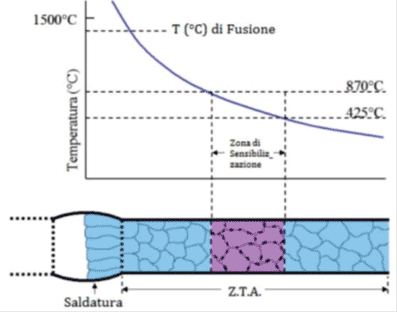

Dopo la solidificazione del giunto saldato, si possono individuare le seguenti tre zone:

- ZF Zona fusa

- ZTA Zona termicamente alterata

- MB Zona materiale base

La ZONA FUSA è costituita dal materiale base e dal materiale d’apporto che si sono mescolati durante il processo di saldatura, formando il bagno di fusione che raffreddandosi origina il cordone di saldatura.

La ZONA TERMICAMENTE ALTERATA è costituita dal materiale base che durante il processo di saldatura non ha raggiunto la temperatura di fusione, ma che ha raggiunto elevate temperature. Il materiale di questa zona viene riscaldato e successivamente raffreddato più o meno rapidamente, con conseguenti trasformazioni strutturali che sono in funzione essenzialmente dalla massima temperatura raggiunta e della severità del ciclo termico.

Il MATERIALE BASE è costituito dal materiale che costituisce le parti da saldare, che non ha subito un riscaldamento tale da provocare trasformazioni microstrutturali.

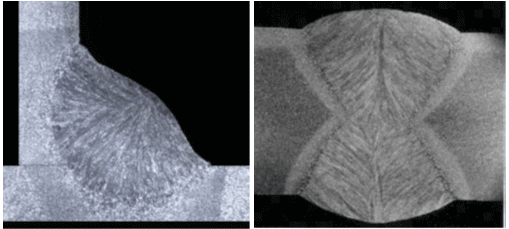

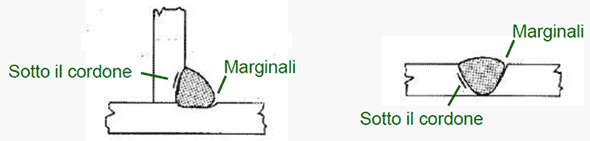

Esempi di giunto a cordone d’angolo e a completa penetrazione

PRINCIPALI DIFETTI DELLE SALDATURE

Cricche a freddo: la saldatura è caratterizzata da piccole masse di metallo portate rapidamente in fusione e rapidamente raffreddate (il calore è assorbito rapidamente dal metallo circostante). I cicli termici con elevata velocità di raffreddamento possono comportare, specie nel materiale di base adiacente alla saldatura, zone di elevata durezza. Queste zone, che si sviluppano nel materiale di base ai margini della saldatura, possono essere sede di incrinature chiamate cricche a freddo. La prevenzione da questo problema può avvenire raddolcendo il ciclo termico preriscaldando il pezzo da saldare ed utilizzando elettrodi con rivestimento tale da non sviluppare idrogeno.

Cricche a caldo: si generano nella zona fusa per un elevato tenore di impurezza; le cricche si formano durante la solidificazione a causa di segregazioni di impurezza che si addensano e che solidificano a temperature più basse dell’acciaio dando luogo, per effetto degli sforzi da ritiro, a delle fessure lungo la saldatura.

Inclusioni o soffiature: punti deboli all’interno della saldatura per la presenza di scorie o gas nel materiale fuso.

Strappi lamellari: difetti di separazione o frattura nel materiale base causato da deformazioni da ritiro indotte da procedimenti di saldatura.

Mancanza di penetrazione e di fusione al vertice di pezzi cianfrinati: talvolta è infatti difficile ottenere una regolare e completa fusione del lembo mediante la prima passata, oppure difetti geometrici quali il disassamento dei lembi.

Difetti geometrici (e.g. disassamento)

Controlli non distruttivi

I metodi utilizzati abitualmente per il controllo non distruttivo delle saldature sono di seguito riportati.

CONTROLLI DI TIPO SUPERFICIALE

- ESAME VISIVO (VT) – UNI EN ISO 17637

- ESAME CON LIQUIDI PENETRANTI (PT) – UNI EN ISO 3452-1

- CONTROLLO MEDIANTE CORENTI INDOTTE (ET) – UNI EN ISO 15549 maggiormente applicato nei processi industriali

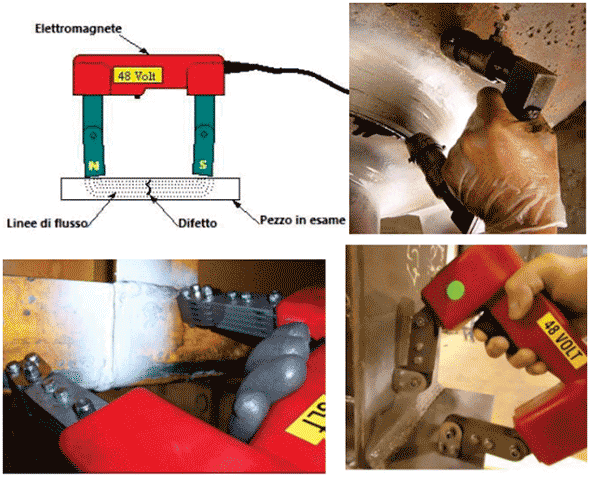

- CONTROLLO CON PARTICELLE MAGNETICHE (MT) – UNI EN ISO 17638

Questi controlli sono considerati di tipo superficiale, cioè in grado di individuare difetti presenti sulla superficie della saldatura. Si prestano ai controlli sulle saldature a cordone d’angolo.

CONTROLLI SULL’INTERO SPESSORE

- CONTROLLO MEDIANTE ULTRASUONI (UT) – UNI EN ISO 17640

- CONTROLLO RADIOGRAFICO (RT) – UNI EN ISO 17636-1/2 (difficilmente effettuabile in sito)

Questi ultimi invece sono considerati esami volumetrici, cioè in grado di individuare difetti presenti all’interno della saldatura. Sono infatti impiegati per le saldature a completa penetrazione.

Ognuno di questi esami può essere condotto solo da personale qualificato. Nella carpenteria comune si eseguono solitamente i seguenti controlli non distruttivi:

– Esame visivo sui giunti ad angolo ed a piena penetrazione;

– Esame con particelle magnetiche sui giunti ad angolo ed a piena penetrazione;

– Esame con ultrasuoni sui giunti ad angolo ed a piena penetrazione.

Si cerca di evitare il controllo radiografico a causa della sua pericolosità e la necessità di fermare tutte le attività produttive durante la sua esecuzione.

CONTROLLO VISIVO (VT)

Il controllo visivo viene condotto secondo la norma UNI EN ISO 17637, da operatori qualificati di secondo livello, mentre i criteri di accettabilità sono contenuti nella UNI EN ISO 5817.

L’esame visivo è il più importante metodo d’indagine non distruttiva di qualsiasi oggetto. Infatti, in senso lato, tutti i risultati d’ogni metodo d’indagine devono esser visualizzati dall’operatore, per la loro registrazione ed interpretazione. Tuttavia, per esame visivo si intende soltanto l’ispezione degli oggetti ad occhio nudo o col solo ausilio di lenti a basso ingrandimento o sistemi remotizzati quali boroscopi, fibroscopi, videoendoscopi.

Esame visivo diretto

Esame visivo caratterizzato da un percorso ottico ininterrotto dall’occhio dell’osservatore all’area di prova. Esso può essere non assistito o assistito per esempio mediante specchio, lenti, endoscopio o fibra ottica.

Esame visivo remoto

Esame visivo caratterizzato da un percorso ottico interrotto dall’occhio dell’osservatore all’area di prova. L’esame visivo remoto include l’uso della fotografia, sistemi video, sistemi automatizzati e robotizzati.

FASI DI ESECUZIONE DEL CONTROLLO VISIVO

Il controllo visivo può essere condotto prima della saldatura per verificare che siano state eseguite in maniera corretta le seguenti attività:

– preparazione dei cianfrini;

– preparazione delle superfici;

– posizionamento dei sostegni alla saldatura ove richiesto (supporto ceramico o metallico);

– assemblaggio dei componenti come da disegno.

Il controllo visivo può essere condotto durante la saldatura per verificare che siano state eseguite in maniera corretta le seguenti attività:

– esecuzione della prima passata;

– esecuzione della ripresa a rovescio ove richiesto;

– assenza di imperfezioni tra le passate.

Il controllo visivo deve essere condotto dopo la saldatura per verificare quanto segue:

– Assenza di difetti superficiali;

– Assenza di colpi d’arco o incisioni di mola;

– Dimensioni corrette dei giunti saldati in accordo ai disegni d’officina.

CONTROLLO CON LIQUIDI PENETRANTI (PT)

Il controllo con liquidi penetranti viene condotto secondo la norma europea UNI EN ISO 3452-1, da operatori qualificati di secondo livello, mentre i criteri di accettabilità sono contenuti nella UNI EN ISO 23277. Questo esame consente di verificare l’integrità superficiale della saldatura, della zona termicamente alterata e del materiale base. Il metodo dei liquidi penetranti continua ad essere uno dei controlli superficiali di maggiore applicazione, sia in fase di fabbricazione che in attività ispettive di manutenzione. Il principio del metodo, utilizzato per individuare discontinuità non visibili ad occhio ma comunicanti con la superficie, è la capillarità. Il liquido penetrante, applicato sulla superficie, entra nella discontinuità in un tempo definito “tempo di penetrazione”; al termine di questa fase il liquido penetrante in eccesso viene rimosso e mediante l’impiego di un “rilevatore” assorbente risale in superficie, formando l’indicazione della discontinuità.

VANTAGGI

– Il controllo e l’interpretazione è relativamente semplice ed economico (una bomboletta di penetrante rosso, una di rilevatore bianco ed un secchio di acqua con uno straccio);

– Il procedimento d’esame può essere applicato a qualsiasi tipo di materiale (acciaio al carbonio, inox, ghisa, alluminio, ecc.);

– Il controllo rivela precisamente l’ubicazione del difetto e da un’indicazione ingrandita rispetto alla dimensione reale del difetto (la dimensione della macchia è direttamente proporzionale alla cavità)

SVANTAGGI

– È in grado di rilevare difetti solo quando questi sono comunicanti con la superficie;

– La geometria e le dimensioni del pezzo possono porre limitazioni nell’uso di determinate tecniche d’esame.

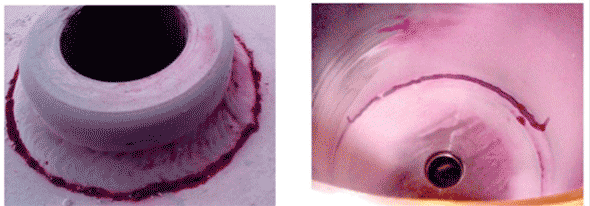

Mancata fusione (a sinistra), causa del completo distacco della saldatura dopo esercizio. Cricca circonferenziale sulla saldatura tra fondo e mantello (a destra)

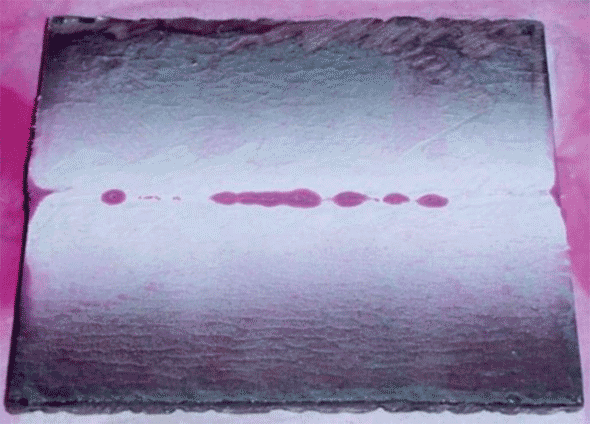

Difetto su saldatura

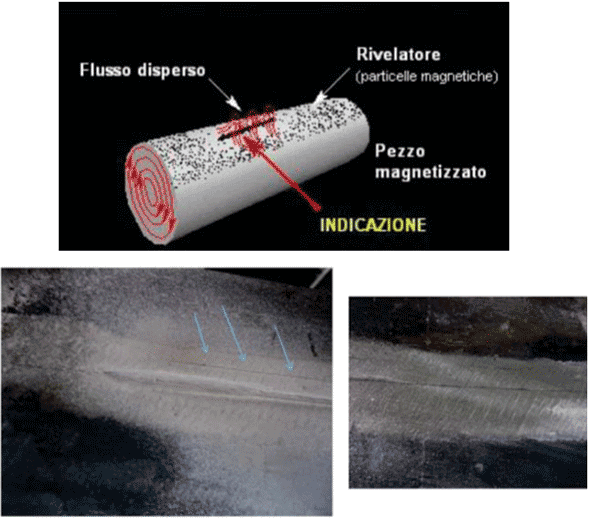

CONTROLLO CON PARTICELLE MAGNETICHE (MT)

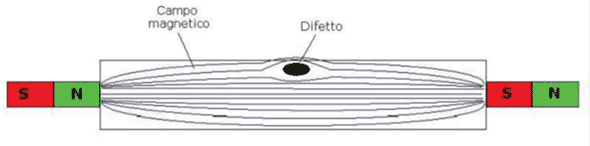

Il controllo con particelle magnetiche viene condotto secondo la norma UNI EN ISO 17638, da operatori qualificati di secondo livello, mentre i criteri di accettabilità sono contenuti nella UNI EN ISO 23278. Questo esame può essere utilizzato in alternativa al metodo con liquidi penetranti, l’esame con particelle magnetiche è un semplice metodo superficiale applicabile esclusivamente a materiali ferromagnetici per rilevarne la presenza di eventuali discontinuità o di difetti. Questo tipo di esame consiste nel magnetizzare la regione da controllare e nel ricoprire la superficie del pezzo con piccole particelle di polvere di ferro. Tali particelle sono attirate verso le zone a campo magnetico localizzato che fuoriescono dal pezzo a causa della presenza di difetti superficiali.

L’indicazione della discontinuità si rileva per l’addensamento delle polveri ferromagnetiche in corrispondenza della dispersione di flusso.

Cricca rilevata sul materiale base con particelle magnetiche nere e lacca di contrasto

L’esame con particelle magnetiche permette di evidenziare difetti superficiali e sub superficiali, non rivelabili con i liquidi penetranti, purché le linee di forza del campo magnetico possano raggiungere la superficie in modo significativo. La massima sensibilità di rilevazione si ottiene quando si intercetta la discontinuità con le linee di forza del campo magnetico orientate perpendicolarmente rispetto alla stessa.

Questo esame non può essere condotto su materiali amagnetici come per esempio gli acciai inossidabili austenitici quali AISI304, AISI3016, AISI321, ecc.

L’esame utilizza particelle ferromagnetiche come mezzo rilevatore, le particelle possono essere colorate o fluorescenti, a secco o ad umido in sospensione acquosa o non acquosa, in alcuni casi viene utilizzata anche una lacca di contrasto bianca per rendere più facilmente individuabili le discontinuità. La massima sensibilità, per il tipo di visione e per le dimensioni delle particelle, si ottiene con particelle fluorescenti ad umido. Trovano applicazione come strumenti di magnetizzazione: elettromagneti, apparecchiature a puntali, conduttori centrali (superfici cave), avvolgimento di cavi.

FASI DELL’ ESAME

– pulizia del pezzo, anche se in modo meno accurato rispetto alle prove con liquidi penetranti;

– magnetizzazione del pezzo, in modo che le linee di forza del campo magnetico si dispongano perpendicolarmente alle direzioni delle eventuali discontinuità;

– applicazione delle particelle magnetiche durante la magnetizzazione;

– interruzione del ciclo di magnetizzazione;

– Esame.

VANTAGGI

– La procedura è di facile apprendimento;

– Può essere facilmente automatizzato, tranne che nell’osservazione visiva;

– Raggiunge elevate sensibilità;

– È applicabile anche su pezzi con moderati strati ricoperti (vernice, zincatura a caldo, ecc.);

– L’interpretazione delle indicazioni è relativamente semplice;

– Presenta una buona accessibilità.

SVANTAGGI

– Si può applicare solo ai materiali ferromagnetici e per rilevare difetti superficiali o subsuperficiali, non è applicabile pertanto per acciai inossidabili austenitici;

– La geometria e le dimensioni del pezzo possono porre limitazioni nell’uso di determinate tecniche d’esame;

– Se i componenti sono messi in opera senza trattamenti superficiali, come per esempio il Corten, la vernice di contrasto deve essere rimossa con sabbiatura o spazzolatura;

– La smagnetizzazione, se necessaria, può essere difficoltosa qualora vengano richiesti valori di magnetismo residuo molto bassi.

CONTROLLO CON ULTRASUONI (UT)

L’ispezione mediante ultrasuoni è un metodo non distruttivo in cui onde sonore ad alta frequenza sono introdotte nel materiale da esaminare, allo scopo di evidenziare difetti superficiali o interni, misurare lo spessore dei materiali, misurare la distanza e la dimensione delle difettosità.

Il controllo con ultrasuoni viene condotto secondo la norma UNI EN ISO 17640, da operatori qualificati di secondo livello, mentre i criteri di accettabilità sono contenuti nella UNI EN ISO 11666.

Ognuno conosce cosa sia l’eco, il fenomeno dipende dalla riflessione delle onde sonore che rimbalzano contro la superficie dell’ostacolo, che è di natura diversa da quella del mezzo di propagazione (aria), fino al ritorno all’orecchio dell’ascoltatore.

Il metodo di rivelazione dei difetti con ultrasuoni è l’applicazione tecnologica di questo principio.

Il fascio di onde ultrasonore, ovvero il segnale, è generato sfruttando le proprietà piezoelettriche di alcuni cristalli, cioè la loro capacità di contrarsi ed espandersi sotto l’azione d’un campo elettrico. Le vibrazioni del cristallo producono onde elastiche, di frequenza ultrasonora dipendente dalle dimensioni del cristallo piezoelettrico. Gli ultrasuoni così generati sono trasferiti direttamente nel materiale da controllare grazie al contatto, o più propriamente al semplice accostamento del generatore (trasduttore) alla superficie del pezzo, purché esista un mezzo di impedenza acustica adeguata tra le due interfacce, l’acqua risulta essere il miglior accoppiante ed in alternativa si possono utilizzare sospensioni o soluzioni acquose sature di colle cellulosiche. Il fascio di onde ultrasonore si propaga nel materiale da esaminare, con la stessa frequenza con cui è stato generato del cristallo, e con una velocità che dipende dal materiale attraversato.

Quando il fascio incontrerà un ostacolo verrà riflesso, assorbito, deviato o difratto, secondo le leggi comuni a tutti i fenomeni di propagazione delle onde. Le onde riflesse possiedono la stessa frequenza di quelle incidenti, ma sono sfasate rispetto ad esse, anche in funzione del cammino percorso, cioè della distanza del trasduttore dai vari punti della superficie dell’ostacolo. Analoga sorte spetta alle onde diffratte. L’energia assorbita dal difetto colpito dalle onde incidenti fa sì che esso possa vibrare emettendo a sua volta onde elastiche di frequenza tipica della sua risonanza e variamente sfasate. Il segnale che ritorna dunque verso il trasduttore è molto complesso perché è la risultante della sommatoria di molte onde di uguale frequenza, ma sfasate, e di altre di frequenza diversa, pure sfasate fra loro. Tale segnale si definisce “tempo di volo” ed esprime, attraverso la semplice equazione spazio/tempo, la distanza percorsa dal treno di onde ultrasonore per colpire l’indicazione e tornare al cristallo. Le informazioni riguardanti il posizionamento geometrico di tale difetto e la sua natura vengono quindi ricavate con semplici calcoli trigonometrici e con la valutazione dinamica del comportamento del segnale. Va da sé che questa ultima valutazione richiede un lungo addestramento ed un’adeguata esperienza.

Il fenomeno fisico della piezoelettricità, che è stato sfruttato per generare l’onda, è reversibile. Ne deriva che lo stesso cristallo capace di emettere ultrasuoni, può generare un segnale elettrico, quando venga investito da un fascio di onde elastiche. Perciò, quando l’onda riflessa od emessa dall’ostacolo ritorna alla sonda che l’ha generata, darà un segnale elettrico che, opportunamente amplificato e filtrato, potrà essere visualizzato sul quadrante dell’oscilloscopio o su un monitor, di cui sono sempre dotati gli strumenti rivelatori di ultrasuoni.

La filtrazione del segnale elimina di fatto tutte le informazioni utili per identificare la forma e la geometria della discontinuità, lasciando soltanto quelle relative alla distanza dell’ostacolo dal trasduttore ed all’attenuazione del segnale rispetto all’eco di fondo.

VANTAGGI DEL CONTROLLO ULTRASONORO

I principali vantaggi forniti dal controllo ultrasuoni rispetto agli altri metodi di controllo non distruttivo riguardano:

– maggior potere di penetrazione nel mezzo, cosa che consente di rilevare anche discontinuità che si trovano all’interno del materiale;

– il controllo del materiale può essere fatto anche a diversi metri di profondità, per esempio nel controllo assiale di alberi d’acciaio molto lunghi o in pezzi fucinati;

– elevata sensibilità che permette di rilevare discontinuità molto piccole;

– miglior precisione nella determinazione della posizione dei difetti interni, nella valutazione della loro forma ed orientamento;

– è sufficiente che una sola superficie del particolare sia accessibile;

– è un controllo elettronico che fornisce immediatamente il rilievo dei difetti. Questo rende il metodo adatto all’automazione, al controllo rapido, al controllo in linea;

– consente il controllo volumetrico del pezzo dalla superficie superiore a quella inferiore;

– il metodo non presenta pericoli di radiazioni e non ha alcun effetto secondario sul personale e su altre apparecchiature poste nelle vicinanze è facilmente trasportabile.

SVANTAGGI DEL CONTROLLO ULTRASONORO

– Le operazioni richiedono grande attenzione ed esperienza del personale;

– La definizione delle procedure di controllo richiede competenze tecniche;

– Particolari con superficie con elevata rugosità o molto piccoli o sottili o non omogenei vengono controllati con grande difficoltà;

– Discontinuità presenti nello strato immediatamente al di sotto della superficie possono sfuggire al controllo;

– Sono richiesti dei campioni di riferimento, tanto per la calibrazione dell’apparecchiatura che per la caratterizzazione dei difetti.

Si sottolinea che il controllo ad ultrasuoni non può essere eseguito sui cordoni d’angolo.

03. Procedure di controllo sulle unioni bullonate

La norma UNI EN 1090-2 – Esecuzione di strutture di acciaio e di alluminio – Parte 2: Requisiti tecnici per strutture di acciaio fornisce specifiche regole per i controlli da eseguire sui collegamenti bullonati.

EN 1090

La UNI EN 1090 è strutturata in una norma armonizzata, la UNI EN 1090-1, ed una serie di norme tecniche di riferimento non armonizzate.

01. La norma armonizzata

I. UNI EN 1090-1:2012 – Esecuzione di strutture di acciaio e di alluminio – Parte 1: Requisiti per la valutazione di conformità dei componenti strutturali.

Questa prima parte è quella armonizzata e prevede i requisiti per la Marcatura CE secondo il Regolamento Europeo n.305/2011 (CPR, Construction Products Regulation).

La norma specifica i requisiti per la valutazione di conformità delle caratteristiche prestazionali dei componenti strutturali in acciaio e alluminio nonché dei kit immessi sul mercato come prodotti da costruzione. Questa parte rappresenta la versione ufficiale della norma europea EN 1090-1:2009+A1, Part 1: Requirements for conformity assessment of structural components. Quest’ultima è entrata in vigore, come EN armonizzata, il 1° gennaio 2011, e il periodo di coesistenza con la normativa preesistente è scaduto il 1° luglio 2014. La norma è attualmente in fase di revisione a livello europeo (CEN).

02. I riferimenti tecnici

II. UNI EN 1090-2:2018 – Esecuzione di strutture di acciaio e di alluminio – Parte 2: Requisiti tecnici per strutture di acciaio.

La UNI EN 1090-2:2018 è la versione ufficiale della norma europea EN 1090-2:2018, Part 2: Technical requirements for steel structures.

Questa seconda parte, che non ha lo status di norma armonizzata, si configura come un valido riferimento tecnico per la UNI EN1090-1 e specifica i requisiti per l’esecuzione delle strutture di acciaio, indipendentemente dalla loro tipologia e forma (per esempio edifici, ponti, piastre, travi reticolari), comprese le strutture soggette a fatica o ad azioni sismiche. La norma si applica a strutture e ad elementi strutturali progettati secondo l’Eurocodice 3. Da sottolineare che le Norme Tecniche per le Costruzioni, entrate in vigore a marzo 2018, hanno ulteriormente armonizzato la norma tecnica nazionale (NTC2018) con una maggiore uniformazione con le indicazioni degli Eurocodici. Inoltre, le citate Norme tecniche (NTC2018 – par.4.2 “Costruzioni in acciaio”) indicano che i requisiti per l’esecuzione di strutture di acciaio, al fine di assicurare un adeguato livello di resistenza meccanica e stabilità, di efficienza e di durata, devono essere conformi alla norma UNI EN 1090-2.

III. UNI EN 1090-3:2008 – Esecuzione di strutture di acciaio e di alluminio – Parte 3: Requisiti tecnici per le strutture di alluminio.

Questa parte riguarda esclusivamente strutture in alluminio ed è la versione ufficiale della norma europea EN 1090-3:2008, Part 3: Technical requirements for aluminium structures.

IV. UNI EN 1090-4:2018, Esecuzione di strutture di acciaio e di alluminio – Parte 4: Requisiti tecnici per elementi strutturali di acciaio formati a freddo e strutture formate a freddo per applicazioni su tetti, soffitti, pavimenti e pareti.

Questa è la quarta ed ultima parte del set di norme per quanto riguarda le costruzioni in acciaio, entrata in vigore il 2 agosto 2018, che specifica i requisiti per l’esecuzione, cioè la produzione e l’installazione, di elementi strutturali di acciaio formati a freddo e strutture formate a freddo per applicazioni su tetti, soffitti, pavimenti e pareti. E’ la versione ufficiale della norma europea EN 1090-4:2018, Part 4: Technical requirements for cold-formed structural steel elements and cold-formed structures for roof, ceiling, floor and wall applications.

V. UNI EN 1090-5:2017, Esecuzione di strutture di acciaio e di alluminio – Parte 5: Requisiti tecnici per elementi strutturali di alluminio formati a freddo e strutture di alluminio formate a freddo per applicazioni su tetti, soffitti, pavimenti e pareti.

Quest’ultima parte riguarda esclusivamente i requisiti per l’esecuzione di componenti strutturali di alluminio a freddo, ottenuti da lastre profilate, per applicazioni su tetti, soffitti, pavimenti e pareti, in condizioni principalmente di carico statico o sismico, entrata in vigore il 20 aprile 2017, ed è la versione ufficiale della norma europea EN 1090-5:2017, Part 5: Technical requirements for cold-formed structural aluminium elements and cold-formed structures for roof, ceiling, floor and wall applications.

Le normative sono in continua evoluzione: sono in essere progetti di ulteriori riferimenti tecnici che coprano sempre maggiormente l’intero comparto delle costruzioni metalliche.

03. Chiarimenti e precisazioni

La dichiarazione di prestazione per la EN 1090

A seguito della pubblicazione del CPR (Regolamento dei Prodotti da Costruzione 305/2011) i fabbricanti sono obbligati alla compilazione della “Dichiarazione di Prestazione”, per tutti i prodotti che hanno una norma armonizzata di riferimento, ovvero che possono essere commercializzati liberamente in tutti i paesi dell’Unione Europea. Si riportano in stralcio i requisiti essenziali per i quali il produttore (costruttore metallico) deve dichiarare le prestazioni (capitolo 4 e allegato ZA della UNI EN 1090-1:2012):

“… omissis

4. Requisiti

4.2 Tolleranze dimensionali

4.3 Saldabilità

4.4 Tenacità

4.5 Caratteristiche strutturali

4.5.2. Resistenza meccanica

4.5.3. Resistenza a fatica

4.5.4. Resistenza al fuoco

4.5.5. Deformazioni allo stato limite di servizio

4.6 Reazione al fuoco

4.7 Emissione di sostanze pericolose

4.8 Resistenza all’impatto (in correlazione con il punto 4.4)

4.9 Durabilità

… omissis”

Sono reperibili, all’interno dell’Allegato ZA della UNI EN 1090-1:2012, nelle figure ZA.1, ZA.2 e ZA.3, esempi di Dichiarazione di Prestazione.

All’interno della stessa UNI EN 1090-1:2012 sono contenute tabelle, di sicuro interesse per i produttori, riguardanti:

- compiti e modalità di consegna, da parte dei produttori, dei componenti strutturali

- suddivisione dei compiti per la valutazione di conformità di componenti strutturali in acciaio e alluminio

Applicazione della EN 1090-1 e prodotti ricadenti nell'ambito della norma

Da una valutazione teorica e in base alle innumerevoli richieste di chiarimenti arrivati persino in ambito CEN sull’applicazione della EN 1090-1, si è evidenziato come la norma costituisca sì un cambiamento rilevante nel settore delle strutture in carpenteria metallica, che tuttavia lascia aspetti ancora da chiarire.

L’evoluzione di questa normativa, nata come un “Codice tecnico” di fabbricazione europea per le strutture in carpenteria metallica, dalla fabbricazione al montaggio delle opere, all’attuale status di norma armonizzata ha comportato una difficile interpretazione, in particolare nell’identificazione dei componenti e dei “kits” che sono compresi nella norma oltre alla definizione dei processi di trasformazione che sono oggetto di marcatura CE.

Ad esempio, con l’attuale assetto normativo le lavorazioni su una trave in acciaio al carbonio, marcata CE, comporterebbero l’obbligo di un’ulteriore marcatura CE per chi la volesse immettere sul mercato proprio a seguito delle lavorazioni, configurando un notevole aggravio di oneri per chi fabbrica strutture in acciaio.

Quali prodotti, allora, rientrano o non rientrano nella EN 1090-1?

Il TC135 (organismo a livello CEN) continua tuttora a lavorare per cercare di dare indicazioni precise circa l’individuazione dei prodotti ricadenti nella EN 1090-1. A livello Europeo, la prima risposta del CEN, all’interno della sezione FAQ dedicata al CPR 305/2011, consultabile al link:

https://ec.europa.eu/growth/sectors/construction/product-regulation/faq_it

è stata quella di pubblicare una specifica risposta (n°31) alla domanda su quando la marcatura CE è mandataria in base all’EN 1090-1:2009+A1:2011 – “When does the CE marking have to be affixed on the basis of EN 1090-1:2009+A1:2011 ?”.

Si riporta di seguito il testo originale della risposta:

“The CE marking has to be affixed on a construction product on the basis of the harmonised standard EN 1090-1:2009+A1:2011 when all the following conditions are satisfied:

- the product is covered by the scope of EN 1090-1:2009+A1:2011 (please find the indicative, non-exhaustive list of products not covered by the scope of EN 1090-1:2009+A1:2011 as provided by CEN),

- and the product is a structural construction product within the meaning of the Construction Products Regulation (EU) 305/2011 which means:

– the product is intended to be incorporated in a permanent manner in construction works (buildings or civil engineering works), and

– the product has a structural function in relation to the construction work (i.e. its failure will affect the satisfaction of Basic Work Requirement 1 as detailed in Annex I of Regulation EU 305/2011).

- And the product is not covered by a dedicated European product specification (because if a specific harmonised EN, or an European Technical Approval Guideline (ETAG) or an European Technical Approval, or an European Technical Assessment (ETA) for this product exists, the basis for the CE marking is the relevant specific harmonised EN, or the ETApproval, or the ETAssessment).

Note 1: Wind turbines and their towers cannot be CE marked under EN 1090-1. They are subject to the Machinery Directive (MD) and the complete wind turbine system must be CE marked thereunder. One of the essential requirements of the MD is the stability of the machine. Thus, the obligatory CE marking under the MD also covers the stability of the wind turbine. The application of the CPR, in addition to the MD, would not cover additional performance aspects. Furthermore, wind turbine towers are not considered to be construction products under the CPR. Nevertheless, wind turbine towers can be assessed by EN 1090-1 (or others) in order to fulfil the stability requirements under the MD.

Note 2: ‘Common’ fences and railings (balustrades) which merely have the function of preventing a person from falling are not structural products because they do not support (a part of) the structure. In general their failure will affect the satisfaction of Basic Work Requirement 4 – Safety and accessibility in use (as detailed in Annex I of Regulation EU 305/2011) rather than Basic Work Requirement 1 (mechanical resistance and stability). For this reason, these common balustrades cannot be CE marked on the basis of standard EN 1090-1. However, balustrades which do have a role in supporting the structure of the construction work or parts of it have a structural function, i.e. their performance may affect the mechanical resistance and stability of e.g. a building AND they prevent a person from falling, thus are covered by EN 1090-1 and must therefore be placed on the EU market with a DoP and the CE marking.

Note 3: Elaborations under Note 2 also apply to staircases.”

Nel gennaio 2018 è stata pubblicata la UNI CEN/TR 17052 – Linee guida per l’implementazione della EN 1090-1:2009+A1:2011 che fornisce indicazioni sui prodotti che rientrano nell’ambito di applicazione della norma.

NB: il documento citato è un elenco pubblicato dal CEN in qualità di linea guida, il quale propone tuttavia elenchi non esaustivi per i componenti rientranti o meno nella normativa. La mancata completezza di tali elenchi e lo status di “non obbligatorietà” delle linee guida fanno supporre che ci sarà ancora da attendere per arrivare ad una completezza e ad un totale chiarimento della EN 1090-1.

Si evince che ad oggi la lista dei prodotti non coperti dalla EN 1090 che fa riferimento alla FAQ differisca dalle UNI CEN/TR 17052 – Linee guida per l’implementazione della EN 1090-1:2009+A1:2011.

Bisogna tuttavia sottolineare che entrambi i documenti non hanno lo status di normativa e pertanto di obbligatorietà e inoltre che entrambi gli elenchi premettono che non sono esaustivi.

È possibile asseverare con certezza che la EN 1090 è una normativa complessa, nata come un “codice tecnico” di fabbricazione europeo per le strutture di carpenteria metallica, dalla realizzazione in officina al montaggio, diventata poi una norma armonizzata. Questo suo stato di norma armonizzata fa sperare in ulteriori aggiornamenti e chiarimenti che la perfezionino al fine di ridurre al minimo le incertezze nella definizione dei componenti e kits compresi nella normativa stessa.

Nonostante le problematiche soprariportate, l’applicazione delle norme armonizzate ha comportato una qualità sempre più elevata, una migliore rintracciabilità e sicurezza per le costruzioni in acciaio.

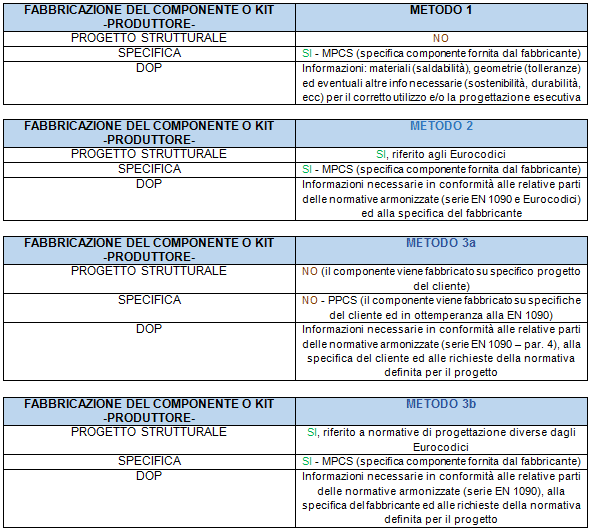

Specifiche, compiti e modalità dei fabbricanti

La normativa fornisce nell’allegato “A” le linee guida per la redazione delle specifiche indicando due modalità: nella prima il fabbricante opera su specifica propria (MPCS), nella seconda opera su specifica e progetto del committente (PPCS). In molti casi il committente e il produttore contribuiscono entrambi alla preparazione delle specifiche. Per tali casi i compiti di ciascuno costituiscono una questione contrattuale che deve essere specificata al momento della richiesta e dell’ordine.

La seguente tabella sintetizza i compiti del produttore e la modalità di dichiarazione delle proprietà dei componenti strutturali. Sono stati determinati quattro metodi:

Le classi di esecuzione

È il progettista che ha il compito di definire la classe di esecuzione della struttura, così come è solito che definisca la classe di trattamento superficiale o altre caratteristiche proprie dell’opera e del contesto in cui viene realizzata.

La classe di esecuzione viene definita come un insieme classificato di requisiti specificati per l’esecuzione delle opere nel loro insieme, per un singolo componente o per un dettaglio di un componente.

Le linee guida per la determinazione delle classi di esecuzione è stata spostata dalla EN 1090 agli Eurocodici. Non è un fatto banale, l’inserimento dell’allegato in una normativa dedicata alla progettazione, che porta con sè delle considerazioni importanti, in primis che la scelta della classe di esecuzione del componente strutturale in acciaio è affidata al progettista, il quale diviene interamente responsabile della scelta eseguita. Il Costruttore metallico è invece tenuto a rispettare quanto la norma (UNI EN 1090-2) prescrive per quella classe di esecuzione, senza dover entrare nel merito del perché della scelta eseguita dal progettista.

La scelta della classe di esecuzione di una struttura/componente/dettaglio (EXC1, EXC2, EXC3, o EXC4) dovrebbe essere fatta prima dell’inizio della costruzione e dovrebbe basarsi su criteri di affidabilità, sul tipo di struttura/componente/dettaglio e sulla tipologia di carico di progetto, che come si è visto è un compito del progettista.

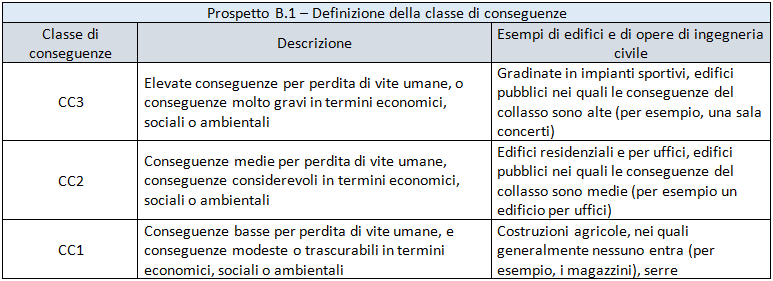

Una volta definita la struttura da realizzare, è necessario individuare la Classe di Conseguenza (CC), o in alternativa la Classe di Affidabilità (RC), secondo quanto specificato nella UNI EN 1990 (Appendice B – Differenziazione dell’affidabilità strutturale per le costruzioni):

Tabella tratta da Prospetto B.1 – UNI EN 1990:2006

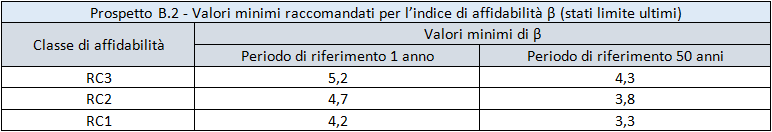

È inoltre possibile valutare alternativamente la classe di affidabilità (RC), definendola attraverso il concetto di indice di affidabilità β. Le tre classi di affidabilità RC1, RC2, RC3 possono essere associate alle tre classi di conseguenze CC1, CC2, CC3. Il prospetto B.2 fornisce i valori minimi raccomandati dell’indice di affidabilità associati con le classi di affidabilità (vedere anche l’Appendice C – Criteri generali per il progetto ai coefficienti parziali e l’analisi dell’affidabilità).

Tabella tratta da Prospetto B.2 – UNI EN 1990:2006

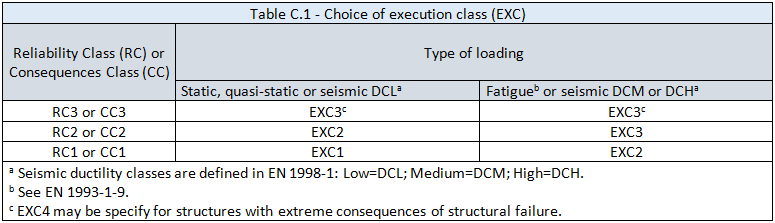

Individuata la Classe di Conseguenza o la Classe di Affidabilità, è possibile determinare la Classe di Esecuzione dalla Tabella C.1 della UNI EN 1993-1-1:2014 (Annex C – Selection of execution class):

Tabella tratta da Table C.1 – UNI EN 1993-1-1:2005/A1:2014

04. Approfondimenti

I collegamenti

01. Unioni bullonate

Dati tecnici e normativa di riferimento

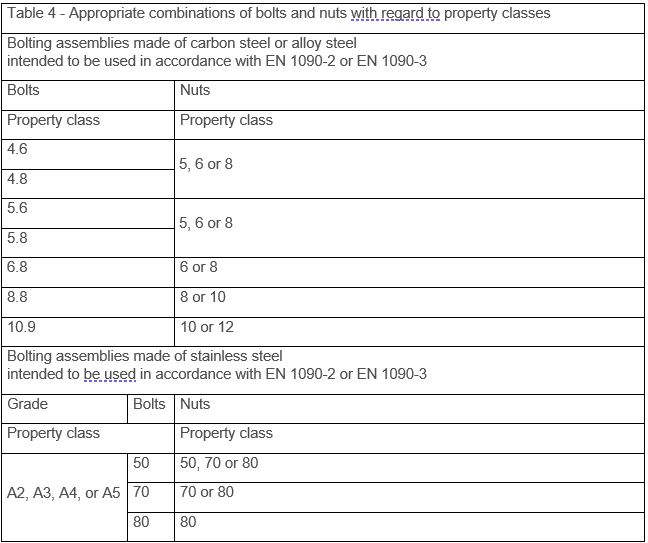

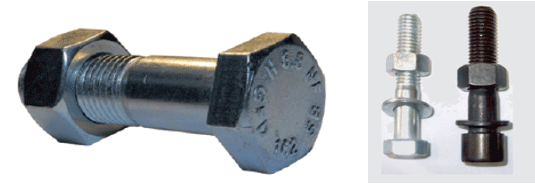

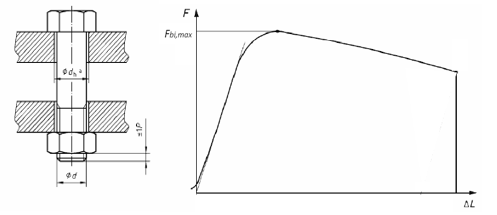

L’elemento di unione è composto da: vite, dado e rondelle. Esso è definito “assieme“. Nell’ipotesi in cui il giunto richieda soluzioni a serraggio controllato i sistemi di unione devono essere prescelti fra quelli indicati dalla norma EN 14399-3 (sistema HR) o dalla norma EN 14399-4 (sistema HV – elementi di unione precaricati o “a serraggio controllato”).

In merito alle classi di resistenza, tali assiemi possono essere utilizzati con viti nelle classi 8.8, e 10.9.

In presenza di soluzioni non precaricate e di sollecitazioni prevalenti di taglio, i sistemi più appropriati risultano essere i sistemi SB, regolamentati in ambito internazionale CEN dalle norme EN 15048–1 ( elementi di unione non precaricati o a “non a serraggio controllato”) .

I sistemi di unione precaricati sono utilizzabili anche in giunzioni a taglio in alternativa alla soluzione SB.

Se la scelta progettuale è orientata verso il sistema SB, particolare attenzione deve essere posta al momento della posa in opera degli elementi di unione.

La norma EN 15048-1 ammette infatti la composizione dell’assieme di assemblaggio utilizzando componenti provenienti da bulloneria standard ISO, come ad esempio ISO 4014 (viti a filetto parziale), oppure ISO 4017 (viti a tutto filetto), combinati con ISO 4032 (dadi) e, se richiesto dal progettista, anche con ISO 7091 (rondelle). E’ però importante essere sicuri che tali componenti siano identificati e contrassegnati in modo chiaro e univoco con il marchio SB, stampigliato sulla testa della vite sulla superficie del dado, in accordo alla norma EN 15048-1.

Il marchio CE per questi prodotti è anch’esso obbligatorio e deve essere esposto obbligatoriamente sulle etichette che identificano le singole confezioni.

In merito alle classi di resistenza, tali assiemi possono essere utilizzati con viti nelle classi 4.6 – 4.8 – 5.6 – 5.8 – 6.8 – 8.8 e 10.9.

Le norme europee armonizzate di riferimento per la bulloneria impiegata nelle costruzioni metalliche (ASSIEMI vite + dado + rondella) sono quindi:

- UNI EN 14399-1 per collegamenti precaricati;

- UNI EN 15048-1 per collegamenti non precaricati.

Nel presente paragrafo sono considerati sistemi di unione elementari, in quanto parti costituenti i collegamenti strutturali tra le membrature in acciaio. Le tipologie di unione analizzate sono quelle realizzate tramite bulloni. Le unioni realizzate con bulloni si distinguono in “precaricate” e “non precaricate”.

La bulloneria conforme alla UNI EN 14399-1 è adatta anche ad essere utilizzata per soddisfare i requisiti della bulloneria per giunzioni non precaricate (UNI EN 15048-1).

Le norme sulla bulloneria strutturale prevedono la marcatura CE (sulle scatole e/o i documenti di ispezione).

Bulloneria da precarico

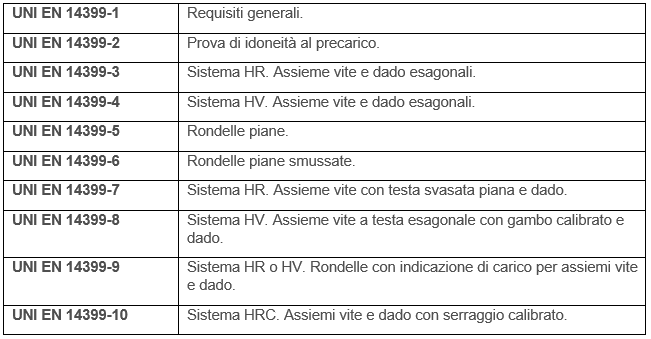

Descrizione e composizione delle norme EN 14399 sul serraggio controllato.

UNI EN 14399 parti da 1 a 10 – Bulloneria strutturale ad alta resistenza a serraggio controllato

Le parti che costituiscono la norma sono le seguenti:

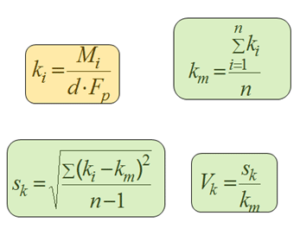

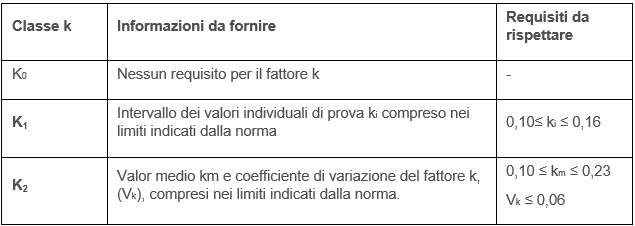

La EN 14399 definisce:

- Le caratteristiche essenziali degli assiemi adatti al precarico;

- Le modalità di applicazione del marchio CE a tali assiemi; (N.B. Il marchio CE si applica al prodotto che in questo caso è l’assieme vite, dado e rondelle)

- la fornitura di “assiemi” di viti, dadi e rondelle in lotti omogenei;

- oltre al rispetto della conformità dei singoli elementi, il superamento di una serie di prove d’idoneità all’impiego da parte dell’assieme vite/dado/rondella.

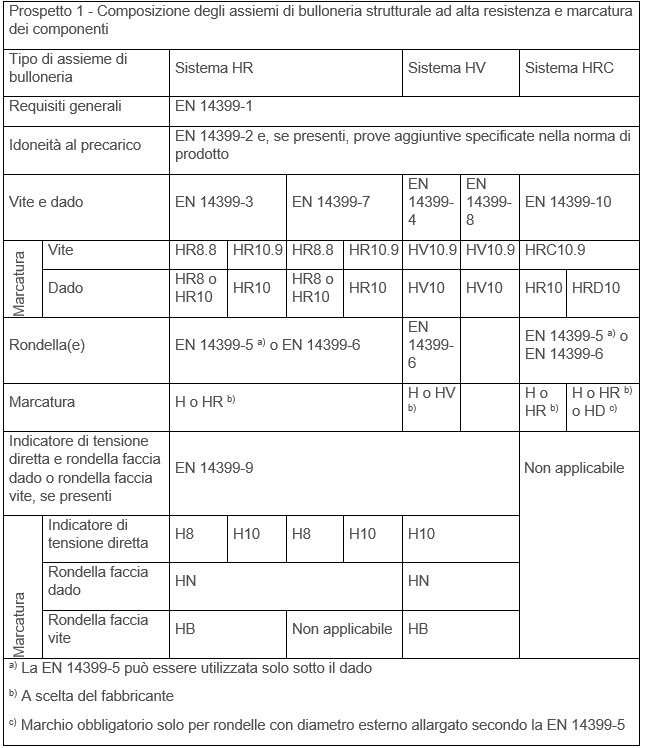

Le norme sulla bulloneria strutturale a serraggio controllato riflettono una situazione europea dove esistono 3 soluzioni tecniche, ugualmente valide e diffuse, schematizzate nella seguente tabella

Tabella tratta dal Prospetto 1 – UNI EN 14399-2:2015

SISTEMA HR

- diametri da M12 a M36

- chiave secondo serie larga ISO (tranne M20 e M12)