Le certificazioni e le qualificazioni per i processi di saldatura

Le Norme Tecniche per le Costruzioni al cap. 11.3.4.5 indicano i requisiti ai quali deve ottemperare il costruttore di carpenteria metallica per la realizzazione delle unioni saldate.

Le certificazioni e le qualificazioni per i processi di saldatura

Le Norme Tecniche per le Costruzioni al cap. 11.3.4.5 indicano i requisiti ai quali deve ottemperare il costruttore di carpenteria metallica per la realizzazione delle unioni saldate.

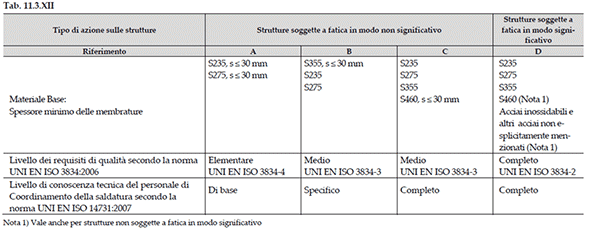

In relazione alla tipologia dei manufatti realizzati mediante giunzioni saldate, il costruttore deve essere certificato secondo la norma UNI EN ISO 3834:2006 parti da 2 a 4: il livello di conoscenza tecnica del personale di coordinamento delle operazioni di saldatura deve corrispondere ai requisiti delle normative di comprovata validità. Questo tipo di certificazione riguarda i “Requisiti di qualità per la saldatura di fusione dei materiali metallici” e si applica alla realizzazione sia in officina sia in cantiere.

I requisiti imposti dalla UNI EN ISO 3834 sono maggiori per le certificazioni della parte 2 e diminuiscono per quelli della parte 3 e 4.

I requisiti sono riassunti nella Tabella § 11.3.XII delle NTC2018

La certificazione dell’azienda e del personale dovrà essere operata da un Ente terzo, scelto, in assenza di prescrizioni, dal costruttore secondo criteri di indipendenza e di competenza.

Esistono tre (3) livelli di certificazione:

- elementare (parte 4 della norma)

- normale (parte 3 della norma)

- esteso (parte 2 della norma)

La UNI EN ISO 3834 serve a certificare l’Azienda (officina di carpenteria) che svolge le operazioni di saldatura è bene ricordare che le NTC richiedono che sia nominato un “Coordinatore della saldatura”.

La qualifica dei procedimenti di saldatura, dei saldatori ed il rilascio dei patentini come richiesto dalle NTC e dalla ISO 3834

Dalle Norme tecniche per le Costruzioni del 2018:

“11.3.4.5 PROCESSO DI SALDATURA

La saldatura degli acciai dovrà avvenire con uno dei procedimenti all’arco elettrico codificati secondo la norma UNI EN ISO 4063:2011. È ammesso l’uso di procedimenti diversi purché sostenuti da adeguata documentazione teorica e sperimentale.

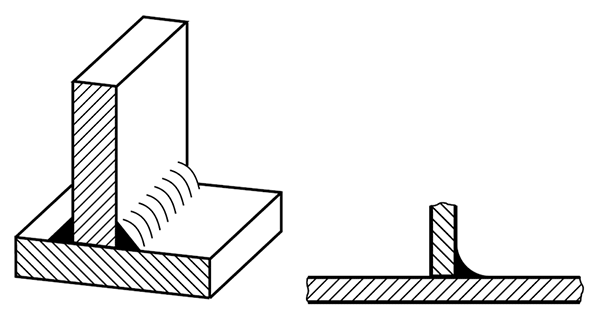

I saldatori nei procedimenti semiautomatici e manuali dovranno essere qualificati secondo la norma UNI EN ISO 9606-1:2017 da parte di un Ente terzo. Ad integrazione di quanto richiesto in tale norma, i saldatori che eseguono giunti a T con cordoni d’angolo dovranno essere specificamente qualificati e non potranno essere qualificati soltanto mediante l’esecuzione di giunti testa-testa.

Gli operatori dei procedimenti automatici o robotizzati dovranno essere certificati secondo la norma UNI EN ISO 14732:2013. Tutti i procedimenti di saldatura dovranno essere qualificati mediante WPQR (qualifica di procedimento di saldatura) secondo la norma UNI EN ISO 15614-1:2017.”

Commenti sulle normative citate:

- La norma UNI EN ISO 4063:2011 Saldatura e tecniche affini – Nomenclatura e codificazione numerica dei processi, citata nelle NTC, è la versione ufficiale della norma europea EN ISO 4063. Stabilisce una nomenclatura, con relativa codificazione numerica, di processi di saldatura e tecniche affini.

- La norma UNI EN ISO 9607-1:2017 Prove di qualificazione dei saldatori – Saldatura per fusione – Parte 1: Acciai sostituisce le precedenti norme UNI EN 287-1:2004 e UNI EN 9609-1:2013 indicate nelle precedenti NTC2008. È la norma dei “Patentini”; specifica i requisiti per la prova di qualificazione dei saldatori per la saldatura per fusione degli acciai e fornisce un insieme di regole tecniche per una prova di qualifica sistematica del saldatore.

- La UNI EN ISO 14732:2013 Personale di saldatura – Prove di qualificazione degli operatori di saldatura e dei preparatori di saldatura per la saldatura completamente meccanizzata ed automatica di materiali metallici sostituisce la UNI EN 1418:1999 citata nelle precedenti NTC2008, ed è la versione ufficiale della norma europea EN ISO 14732

- La UNI EN ISO 15641-1:2017 Specifica e qualificazione delle procedure di saldatura per materiali metallici – Prove di qualificazione della procedura di saldatura – Parte 1: Saldatura ad arco e a gas degli acciai e saldatura ad arco del nichel e sue leghe sostituisce le versioni precedenti UNI EN ISO 15614-1:2005 e UNI EN ISO 15614:2012 riportate nelle antecedenti NTC2008. La norma definisce le modalità con le quali una specifica di procedura di saldatura è qualificata mediante prove.

Dalle Norme tecniche per le Costruzioni del 2018:

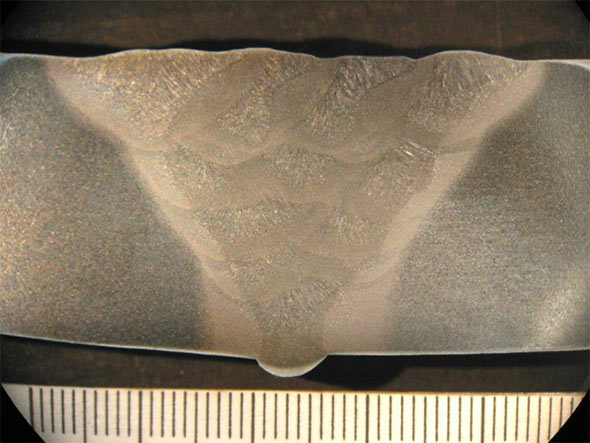

“…Le durezze eseguite sulle macrografie non dovranno essere superiori a 350 HV30.

Per la saldatura ad arco di prigionieri di materiali metallici (saldatura ad innesco mediante sollevamento e saldatura a scarica di condensatori ad innesco sulla punta) si applica la norma UNI EN ISO 14555:2017; valgono perciò i requisiti di qualità di cui al prospetto A1 della appendice A della stessa norma.

Le prove di qualifica dei saldatori, degli operatori e dei procedimenti dovranno essere eseguite da un Ente terzo; in assenza di prescrizioni in proposito l’Ente sarà scelto dal costruttore secondo criteri di competenza e di indipendenza.

Sono richieste caratteristiche di duttilità, snervamento, resistenza e tenacità in zona fusa e in zona termica alterata non inferiori a quelle del materiale base.

Nell’esecuzione delle saldature dovranno inoltre essere rispettate le norme UNI EN 1011-1:2009 ed UNI EN 1011-2:2005 per gli acciai ferritici ed UNI EN 1011-3:2005 per gli acciai inossidabili. Per la preparazione dei lembi si applicherà, salvo casi particolari, la norma UNI EN ISO 9692-1:2013.

Le saldature saranno sottoposte a controlli non distruttivi finali per accertare la corrispondenza ai livelli di qualità stabiliti dal progettista sulla base delle norme applicate per la progettazione.

In assenza di tali dati per strutture non soggette a fatica si adotterà il livello C della norma UNI EN ISO 5817:2014 e il livello B per strutture soggette a fatica.

L’entità ed il tipo di tali controlli, distruttivi e non distruttivi, in aggiunta a quello visivo al 100%, saranno definiti dal Collaudatore e dal Direttore dei Lavori; per i cordoni ad angolo o giunti a parziale penetrazione si useranno metodi di superficie (ad es. liquidi penetranti o polveri magnetiche), mentre per i giunti a piena penetrazione, oltre a quanto sopra previsto, si useranno metodi volumetrici e cioè raggi X o gamma o ultrasuoni per i giunti testa a testa e solo ultrasuoni per i giunti a T a piena penetrazione.

Per le modalità di esecuzione dei controlli ed i livelli di accettabilità si potrà fare utile riferimento alle prescrizioni della norma UNI EN ISO 17635.

Tutti gli operatori che eseguiranno i controlli dovranno essere qualificati secondo la norma UNI EN ISO 9712:2012 almeno di secondo livello…”

Commenti sulle normative citate:

- La norma UNI EN ISO 14555:2017 Saldatura – Saldatura ad arco dei prigionieri di materiali metallici sostituisce la precedente versione UNI EN ISO 14555:2007, ed è la versione ufficiale della norma europea EN ISO 14555

- La norma UNI EN 1011-1:2009 Saldatura – Raccomandazioni per la saldatura di materiali metallici – Parte 1: Guida generale per la saldatura ad arco sostituisce la precedente versione del 2005 ed è la versione della norma europea EN 1011-1

- La norma UNI EN 9692-1:2013 Prove di qualificazione dei saldatori – Saldatura per fusione – Parte 1: Acciai sostituisce la precedente UNI EN ISO 9692-1:2005

- La norma UNI EN ISO 5817:2014 Saldatura – Giunti saldati per fusione di acciaio, nichel, titanio e loro leghe (esclusa la saldatura a fascio di energia) – Livelli di qualità delle imperfezioni sostituisce la precedente UNI EN ISO 5817:2004

- Cambia il riferimento normativo per i controlli e i livelli di accettabilità con la norma UNI EN ISO 17635 Controllo non distruttivo delle saldature – Regole generali per i materiali metallici (il riferimento nelle precedenti norme tecniche era UNI EN 12062:2004).

- Cambia il riferimento normativo per la qualifica degli operatori addetti ai controlli con la norma UNI EN ISO 9702:2012 Prove non distruttive – Qualificazione e certificazione del personale addetto alle prove non distruttive (nelle precedenti norme tecniche era UNI EN 473:2001)

NB: Alcune di queste norme si trovano ancora nel periodo di coesistenza.

Si riportano alcune indicazioni interessanti ricevute dall’Istituto Giordano, per quanto riguarda le saldature:

I requisiti tecnico contrattuali possono essere definiti quasi interamente all’interno del disegno. In ogni modo questi requisiti riguardano principalmente*:

(*) praticamente tutti i requisiti sono resi obbligatori dall’applicazione del DM 14/01/2008

- Normative di riferimento utilizzate;

- Procedure di saldatura, di controlli non distruttivi e di eventuali trattamenti termici da utilizzare;

- Tipo di materiale da utilizzare;

- Procedimento di saldatura da utilizzare e qualifiche dello stesso;

- Preparazione dei lembi da saldare;

- Livello di qualità richiesto;

- Modalità di trattamento delle non conformità.

Da qualunque punto di vista si voglia osservare una struttura saldata esistono comunque dei capisaldi imprescindibili:

- Il progettista deve definire le specifiche necessarie per la saldatura;

- I materiali costituenti la saldatura devono essere qualificati;

- La procedura di saldatura deve esistere ed essere qualificata;

- Il personale che salda deve essere qualificato (patentato);

- Al termine delle saldatura, prima del montaggio devono essere portati a termine dei controlli (collaudi) sui particolari saldati.

In questo modo si è sicuri di avere una struttura sicura!

Unioni saldate al Cap. 4 delle NTC 2018

Di seguito vengono riportati alcuni estratti dal cap 4.2.8 delle NTC2018 che riguardano le unioni saldate:

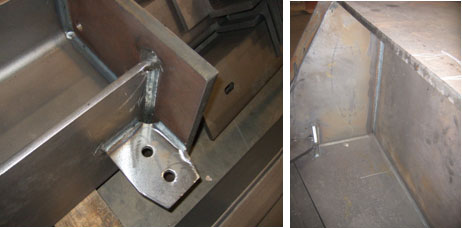

“4.2.8.2 UNIONI SALDATE

Nel presente paragrafo sono considerate unioni saldate a piena penetrazione, a parziale penetrazione, ed unioni realizzate con cordoni d’angolo. Per i requisiti riguardanti i procedimenti di saldatura, i materiali d’apporto e i controlli idonei e necessari per la realizzazione di saldature dotate di prestazioni meccaniche adeguate ai livelli di sicurezza richiesti dalla presente norma, si faccia riferimento al § 11.3.4.5. (vedi paragrafi precedenti di questa pagina)

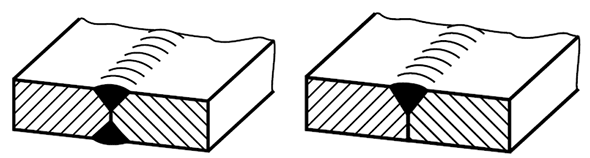

4.2.8.2.1 Unioni con saldature a piena penetrazione

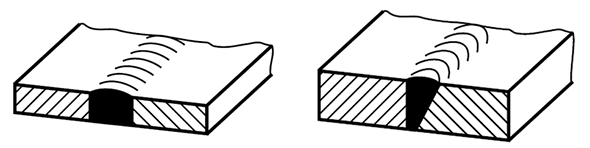

I collegamenti testa a testa, a T e a croce a piena penetrazione sono generalmente realizzati con materiali d’apporto aventi resistenza uguale o maggiore a quella degli elementi collegati. Pertanto la resistenza di progetto dei collegamenti a piena penetrazione si assume eguale alla resistenza di progetto del più debole tra gli elementi connessi. Una saldatura a piena penetrazione è caratterizzata dalla piena fusione del metallo di base attraverso tutto lo spessore dell’elemento da unire con il materiale di apporto.

4.2.8.2.2 Unioni con saldature a parziale penetrazione

I collegamenti testa a testa, a T e a croce a parziale penetrazione vengono verificati con gli stessi criteri dei cordoni d’angolo (di cui al successivo § 4.2.8.2.4.).

L’altezza di gola dei cordoni d’angolo da utilizzare nelle verifiche è quella teorica, corrispondente alla preparazione adottata e specificata nei disegni di progetto, senza tenere conto della penetrazione e del sovrametallo di saldatura, in conformità con la norma UNI EN ISO 9692, parti 1, 2, 3 e 4.

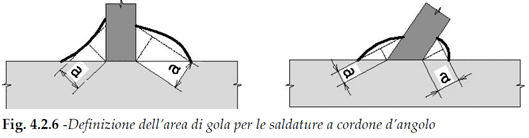

4.2.8.2.3 Unioni con saldature a cordoni d’angolo

La resistenza di progetto, per unità di lunghezza, dei cordoni d’angolo si determina con riferimento all’altezza di gola “a”, cioè all’altezza “a” del triangolo iscritto nella sezione trasversale del cordone stesso (Fig. 4.2.6).

La lunghezza di calcolo L è quella intera del cordone, purché questo non abbia estremità palesemente mancanti o difettose.

Eventuali tensioni σ// definite al paragrafo successivo agenti nella sezione trasversale del cordone, inteso come parte della sezione resistente della membratura, non devono essere prese in considerazione ai fini della verifica del cordone stesso.

Per il calcolo della resistenza delle saldature con cordoni d’angolo, qualora si faccia riferimento ai modelli di calcolo presentati nel paragrafo seguente, si adottano i fattori parziali γM indicati in Tab. 4.2.XIV. È possibile utilizzare modelli contenuti in normative di comprovata validità, adottando fattori parziali γM che garantiscano i livelli di sicurezza stabiliti nelle presenti norme.

Ai fini della durabilità delle costruzioni, le saldature correnti a cordoni intermittenti, realizzati in modo non continuo lungo i lembi delle parti da unire, non sono ammesse in strutture non sicuramente protette contro la corrosione.

Per le verifiche occorre riferirsi alternativamente alla sezione di gola nella effettiva posizione o in posizione ribaltata, come indicato nel paragrafo successivo.

4.2.9. REQUISITI PER LA PROGETTAZIONE E L’ESECUZIONE

L’esecuzione delle strutture in acciaio deve essere conforme alla UNI EN 1090-2:2011, per quanto non in contrasto con le presenti norme…”

In particolare, per le saldature è necessario fare riferimento al cap. 7 della norma UNI EN 1090-2 in cui vengono descritti il piano e i processi di saldatura, la qualificazione delle procedure di saldatura e del personale che la esegue, la preparazione e l’esecuzione, i criteri di accettazione e la saldatura degli acciai inossidabili.

È utile ricordare che per la realizzazione delle strutture metalliche e composte, come indicato all’interno del cap. 11.3.4 delle NTC2018, è necessario utilizzare acciai conformi alle norme armonizzate UNI EN 10025-1 per i prodotti laminati a caldo, UNI EN 10210-1 per i profili cavi finiti a caldo, UNI EN 10219-1 per i profili cavi formati a freddo. Per l’utilizzo di elementi strutturali in acciaio realizzati in serie nelle officine di produzione di carpenteria metallica e nelle officine di produzione di elementi strutturali bisogna fare riferimento alla norma UNI EN 1090-1.

NOTA: è possibile approfondire il tema sulle procedure di controllo sulle saldature all’interno della pagina dedicata alle