Processi di saldatura per le strutture in carpenteria metallica

La saldatura è un processo produttivo utilizzato per ottenere prodotti facilmente assemblabili in cantiere, anche molto complessi, ricavati da più componenti in acciaio che vengono resi continui grazie all’unione chimico-fisica di giunti. L’unione viene garantita in maniera permanente dalla fusione del materiale che compone il materiale di base (che costituisce le parti da assemblare) e, a seconda della tecnica impiegata, anche del metallo d’apporto (introdotto allo stato fuso).

Le Norme Tecniche per le Costruzioni stabiliscono che la saldatura, sia per quanto riguarda le attività in officina sia per quelle in cantiere, deve avvenire con uno dei procedimenti all’arco elettrico (§11.3.4.5 delle NTC2018 – Processo di saldatura) definiti dalla norma UNI EN ISO 4063. Sono tuttavia ammessi procedimenti diversi purché sostenuti da adeguata documentazione teorica e sperimentale.

Processi di saldatura per le strutture in carpenteria metallica

La saldatura è un processo produttivo utilizzato per ottenere prodotti facilmente assemblabili in cantiere, anche molto complessi, ricavati da più componenti in acciaio che vengono resi continui grazie all’unione chimico-fisica di giunti. L’unione viene garantita in maniera permanente dalla fusione del materiale che compone il materiale di base (che costituisce le parti da assemblare) e, a seconda della tecnica impiegata, anche del metallo d’apporto (introdotto allo stato fuso).

Le Norme Tecniche per le Costruzioni stabiliscono che la saldatura, sia per quanto riguarda le attività in officina sia per quelle in cantiere, deve avvenire con uno dei procedimenti all’arco elettrico (§11.3.4.5 delle NTC2018 – Processo di saldatura) definiti dalla norma UNI EN ISO 4063. Sono tuttavia ammessi procedimenti diversi purché sostenuti da adeguata documentazione teorica e sperimentale.

L'arco elettrico

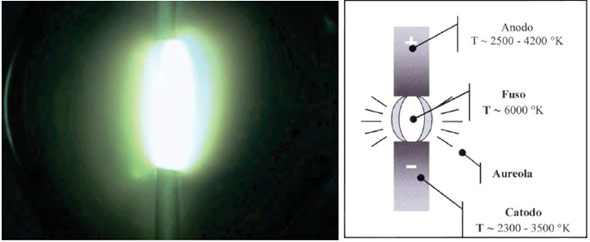

L’arco elettrico è la manifestazione fisica del passaggio di corrente attraverso un mezzo gassoso ionizzato. Consideriamo due elettrodi fusibili o infusibili posti in aria (gas non ionizzato) ad una certa distanza tra loro. In condizioni normali, se vogliamo che tra essi ci sia un arco elettrico e quindi un passaggio di corrente nel mezzo gassoso tra essi interposto, dobbiamo collegarli ad una sorgente di forza elettromotrice e fornire una tensione molto elevata. Sotto queste condizioni gli elettroni degli atomi costituenti il catodo (polo negativo) riescono ad allontanarsi ed essere accelerati verso l’anodo (polo positivo). Nel loro cammino dal catodo all’anodo, tali elettroni urtano violentemente gli atomi costituenti l’aria, ionizzandoli e formando altre particelle cariche che vengono accelerate verso l’elettrodo di segno opposto e che contribuiranno alle successive ionizzazioni. Tale ionizzazione avviene generando una forte quantità di calore ed una intensa luminosità.

Si ha così la formazione dell’arco elettrico la cui continuità è assicurata dalla continua applicazione della tensione elettrica fra gli elettrodi in questione e dal forte sviluppo di calore, che favorisce la ionizzazione del gas interposto fra gli elettrodi. Sfruttando l’effetto termoionico dei materiali, cioè la capacità di emettere spontaneamente elettroni se portati ad elevate temperature (5000 ÷ 6000 °C circa, mentre l’acciaio fonde a circa 1300 ÷ 1500 °C), si riesce ad ottenere lo stesso fenomeno sotto una differenza di potenziale di poche decine di volt. Quindi, mediante l’innalzamento della temperatura del catodo e l’applicazione di una tensione relativamente bassa tra gli elettrodi, si riesce ad innescare l’arco.

L’arco elettrico è caratterizzato da due zone, chiamate rispettivamente fuso ed aureola.

Il fuso, detto così per la sua forma, è la zona centrale luminosissima dove si hanno altissime temperature anche superiori ai 6000 K. Esso costituisce una sorta di ponte conduttore tra i due elettrodi ed è qui che si ha l’effettivo passaggio di elettroni. Il fuso è costituito interamente da plasma.

L’aureola è la zona esterna dell’arco costituita da particelle solide e/o gassose ad alta temperatura o in combustione. Anche questa zona è molto luminosa pure se in modo minore rispetto alla precedente.

La luminosità dell’arco, emettendo raggi ultravioletti ed infrarossi, è nociva principalmente per la vista ed è quindi necessario proteggersi con opportuni filtri visivi.

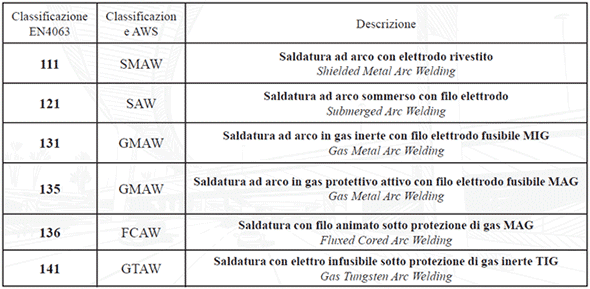

Tipologie di processo per la saldatura

La classificazione dei processi di saldatura è contenuta nella norma europea EN 4063. I procedimenti che vengono abitualmente utilizzati nei processi di costruzione della carpenteria sono riportati nella tabella seguente:

Vengono in seguito approfondite alcune tipologie di processo di saldatura, dando più spazio in particolare a quelle che vengono maggiormente impiegate nelle opere di carpenteria metallica.

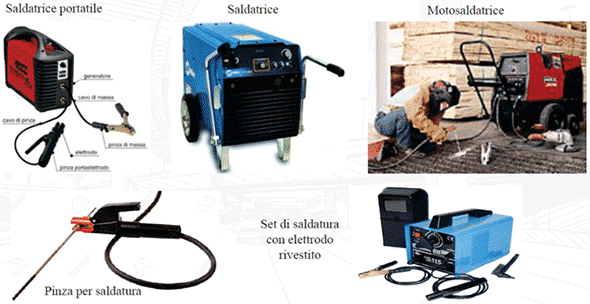

Saldatura ad arco con elettrodo rivestito

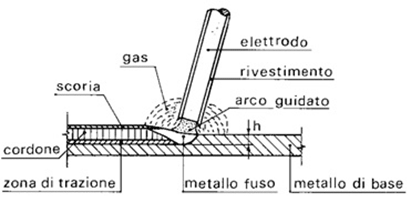

La saldatura a elettrodo rivestito è la tecnica più utilizzata grazie alla sua versatilità di impiego: è infatti un processo manuale che si presta alle lavorazioni in cantiere poiché richiede un’attrezzatura semplice e portatile; la produttività risulta relativamente bassa rispetto ad altre tipologie di saldatura. Il processo è completamente manuale dal momento che l’avanzamento lungo il cordone (ossia la direzione lungo la linea di saldatura) e quello lungo l’asse dell’elettrodo (dovuto al consumo dell’elettrodo stesso) vengono effettuati manualmente.

La saldatura ad arco con elettrodi rivestiti è un procedimento di saldatura manuale, che sfrutta il calore generato da un arco che scocca tra un elettrodo rivestito fusibile e il pezzo. Lo schema fondamentale del circuito di saldatura comprende:

- l’elettrodo rivestito;

- il generatore di corrente;

- la pinza porta elettrodo e cavi.

L’elettrodo è costituito da un’anima metallica attorno alla quale si trova un rivestimento. Durante la saldatura si ha la fusione dell’anima, che sotto forma di gocce si trasferisce nel bagno di fusione, nonché di una parte del rivestimento. Una parte del rivestimento invece volatilizza verso l’esterno, con formazione di gas che si sostituiscono all’aria, eliminando il pericolo che il bagno si ossidi. Entro questa atmosfera protettiva si spostano le gocce del metallo d’apporto nella loro migrazione verso il pezzo. La parte di rivestimento che fonde protegge le gocce durante il trasferimento inoltre entra nel bagno di fusione, reagisce chimicamente con esso e si porta rapidamente alla sua superficie, dopo la solidificazione essa sostituisce la scoria che deve essere successivamente rimossa. La pinza porta-elettrodo deve garantire un buon isolamento elettrico nei riguardi del saldatore, una buona connessione elettrica nei riguardi dell’elettrodo e la rapida sostituzione di quest’ultimo. I cavi elettrici che collegano la pinza porta-elettrodo e la presa di massa al generatore di corrente devono essere di sufficiente sezione e ben isolati. Nella saldatura degli acciai a carbonio l’anima è solitamente costituita da un acciaio dolce, con un’unica azione di apporto, mentre il rivestimento è affidato il compito di protezione del bagno di fusione.

APPARECCHIATURA

Macchina saldatrice

Il generatore è dotato sostanzialmente di un trasformatore in grado di erogare altissimi valori di corrente (I) ma bassissimi valori di tensione (V). Infatti, durante la saldatura, il voltaggio presente tra negativo e positivo è di circa 25 volt e la corrente può variare mediamente da 40 a 250 ampere con punte ancora maggiori.

Elettrodo

L’elettrodo è composto da una bacchetta di metallo, detta anima, con una lunghezza compresa tra 30 e 45 cm e con diametro da 2,5 a 5 mm, ricoperta da un impasto essiccato, detto rivestimento, composto da vari materiali disossidanti. Il diametro dell’elettrodo è indicato convenzionalmente da quello della sua anima metallica. Il rivestimento può essere di tipo acido, cellulosico, rutile e basico. Le sue funzioni in generale sono:

- Funzione elettrica, cioè deve stabilizzare l’arco facilitando la ionizzazione dell’atmosfera in cui scocca, questa funzione è essenziale per permettere il funzionamento dell’arco

- Funzione protettiva, cioè deve impedire il contatto del metallo fuso, molto reattivo con ossigeno ed azoto con l’aria, quindi, sia in fase gassosa (nell’arco) sia in fase liquida (sopra il bagno di fusione). Inoltre alla punta dell’elettrodo si forma un cratere, in cui il metallo d’apporto che sta fondendo viene protetto dal rivestimento non ancora fuso (sporgente);

- Funzione metallurgica, cioè deve poter portare in lega nel bagno fuso elementi di lega o elementi che reagiscano con le impurezze del metallo base, principalmente Zolfo (S) e Fosforo (P) per trasferirle nella scoria;

- Funzione operativa, cioè modificando le caratteristiche del bagno fuso, in particolare la viscosità, in modo che il saldatore possa lavorare in posizioni particolarmente difficili, quale verticale e sopratesta.

TIPOLOGIE DI ELETTRODI

Elettrodo acido

Deve il suo nome al fatto che il rivestimento fornisce una scoria di carattere acido, normalmente il rivestimento (composto in gran parte di silice SiO2 e silicato di ferro) contiene un’alta percentuale di disossidanti. La scoria prodotta è porosa e facilmente eliminabile. Il bagno prodotto da questi elettrodi ha una temperatura elevata, quindi, pur essendo possibile, è sconsigliata la saldatura in posizioni diverse da quella orizzontale. È utilizzabile solo per materiali aventi buone caratteristiche di saldabilità, dato che, non avendo nessun effetto depurante, il cordone di saldatura è soggetto a cricche a caldo.

Elettrodo cellulosico

Hanno un rivestimento composto di materiale organico (cellulosa) associato ad elementi disossidanti (Mn e Si), quindi, avendo una grande quantità di idrogeno nell’arco, richiedono una tensione d’arco relativamente più elevata. Il rivestimento permette una forte proiezione di metallo dall’elettrodo nel bagno, quindi è possibile la saldatura in tutte le posizioni, anche con cianfrini stretti. Sono gli elettrodi che danno la massima penetrazione (fino a 2 volte il diametro dell’elettrodo, più 2 mm), trovano largo impiego nelle prime passate per la saldatura dei tubi.

Elettrodo al rutilo

Hanno un rivestimento contenente ossidi di Ti (il rutilo infatti è il biossido di titanio). Questi elettrodi hanno caratteristiche simili a quelle degli elettrodi acidi, tuttavia gli ossidi di titanio, dando una bassa viscosità al bagno, permettono di ottenere saldature molto lisce. Per questo motivo gli elettrodi al rutilo sono utilizzati principalmente per fini estetici, nel caso di passate multiple vengono utilizzati solo per le passate di superficie. In alcuni casi per associare le caratteristiche estetiche del rutilo alle caratteristiche elettriche o meccaniche di altri tipi di rivestimento sono associati a sostanze organiche (rutil cellulosici) o a carbonati basici (rutil basici).

Elettrodo basico

Il rivestimento contiene grandi quantità di carbonati di Calcio (Ca) e magnesio (Mg), quindi dà reazione basica. Ca e Mg nel corso della fusione si combinano con S e P, quindi depurano molto a fondo il bagno di saldatura, ma aumentano la temperatura di fusione del rivestimento, quindi devono essere aggiunti opportuni sali (di Fluoro (F) e Silicio (Si) che complessivamente aumentano l’energia di ionizzazione necessaria per l’arco. Possono essere usati solo in cc con polarità inversa (positivo sulla pinza porta elettrodo). La presenza di notevoli quantità di elementi depuranti rende questi elettrodi molto utili per la saldatura di materiali contaminati da S o P. Questi elettrodi lavorano con un bagno piuttosto freddo, quindi possono essere utilizzati in tutte le posizioni (praticamente sono gli unici che permettono la saldatura in sopratesta). Le caratteristiche meccaniche del giunto sono praticamente identiche a quelle del materiale base. Contro questi vantaggi stanno le difficoltà operative (arco corto), la necessità di avere gli elettrodi costantemente deumidificati, per evitare la formazione di cricche a freddo e la formazione di una scoria che è difficile da rimuovere.

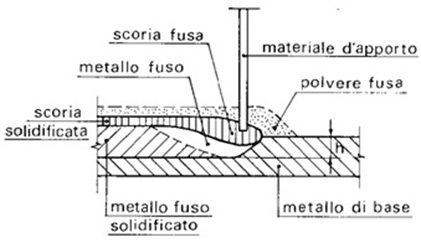

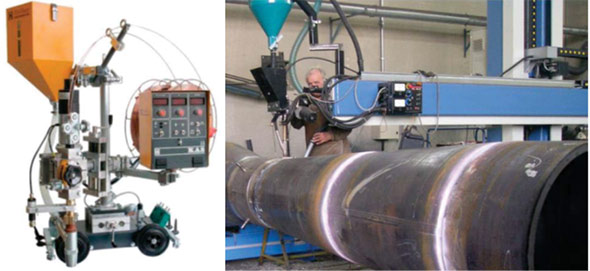

Saldatura ad arco sommerso

La saldatura ad arco sommerso è un procedimento di saldatura autogena per fusione, dove l’energia termica è fornita dall’arco che scocca tra un filo elettrodo fusibile alimentato con continuità ed il pezzo. La protezione dell’arco è affidata ad uno strato di flusso granulare e fusibile distribuito sul giunto sopra e davanti all’arco che copre il bagno fuso e il metallo base prossimo al giunto. L’arco scocca quindi sotto lo strato di flusso e non è perciò visibile (da cui il nome arco sommerso), l’energia termica sviluppata dall’arco provoca la fusione del filo continuo del materiale base e di parte del flusso. Materiale base e materiale da apporto si mescolano allo stato fuso, quindi si solidificano formando lo strato di saldatura. La parte di flusso che viene fusa reagisce chimicamente con il bagno e va quindi a costituire la scoria, che ricopre il cordone e deve essere successivamente asportata.

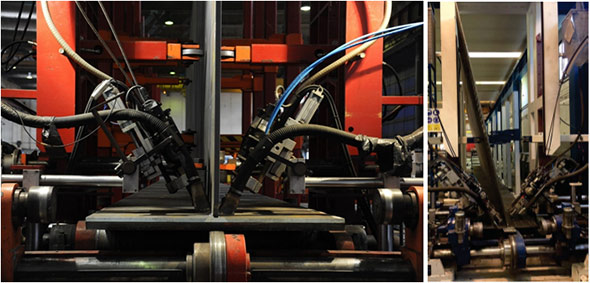

La saldatura ad arco sommerso è un procedimento che può essere reso completamente automatico (avanzamento automatizzato lungo la linea di saldatura), garantendo così grande produttività e affidabilità grazie alla continua regolazione dei più importanti parametri. L’elettrodo è costituito da un filo continuo (seconda automatizzazione: avanzamento dell’elettrodo) ed è sommerso dal flusso di materiale granulare a base di manganese e silicati che in parte fondono e creano una scoria liquida di protezione sul cordone di saldatura. L’arco viene fatto avanzare sempre a velocità costante e, poiché la scoria solidifica man mano che la saldatura procede, è necessario rimuoverla per poter effettuare la passata successiva. Questa tipologia permette di saldare grossi spessori e di ottenere forte penetrazione. Dal momento che il costo dei macchinari risulta elevato, tale processo è utilizzato soprattutto per la produzione in serie, ad esempio, delle travi saldate (principalmente utilizzate per le grandi opere), delle travi alveolari e travi integrate nel solaio.

La necessità di avere uno strato si flusso distribuito sul giunto ed il grande volume del bagno fuso non permettono l’esecuzione di saldature in posizione. La saldatura ad arco sommerso può essere pertanto effettuata solo in piano. Un adeguato dispositivo di trascinamento provvede alla continua alimentazione del filo alla stessa velocità con cui questo viene fuso, in modo da mantenere costante la lunghezza dell’arco.

APPARECCHIATURA

Un impianto di saldatura ad arco sommerso è costituito dalle seguenti parti:

Fili

Una bobina di filo elettrodo avvolto su un aspo, il movimento di alimentazione del filo è dato dai due rulli di avanzamento azionati da un motorino. I fili costituiscono l’elettrodo, che giunge in zona dell’arco con continuità spinto dal motorino di avanzamento, sono avvolti in bobine del peso da 20 a 30 chili e hanno generalmente diametri variabili da circa 3 a 7 mm.

Flussi

Costituiscono il mezzo protettivo dell’arco, hanno però anche altre funzioni analogamente a quanto visto per il rivestimento degli elettrodi. Sono costituiti soprattutto da silicati, ossidi e ferroleghe. Il flusso contenuto in un adeguata tramoggia che viene distribuito nel giunto da un tubo flessibile. Nell’ impianto è presente anche un dispositivo di recupero del flusso non portato a fusione.

Generatore di corrente, aspo portafilo e tramoggia del flusso

Il generatore di corrente i cui morsetti sono collegati uno al filo attraverso un contatto strisciante, l’altro al pezzo da saldare. Negli impianti di saldatura automatica, l’aspo porta filo, il dispositivo di alimentazione e la tramoggia del flusso fanno parte di un complesso denominato testa saldante, che durante la saldatura si muove lungo il giunto. Negli impianti ad arco sommerso le correnti di saldatura possono raggiungere correnti pari a 700 Ampere.

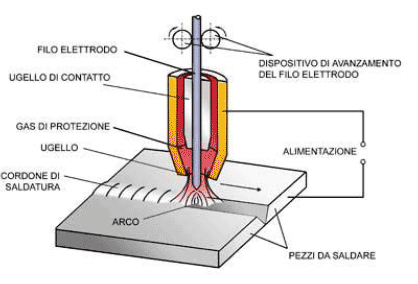

Saldatura ad arco con filo continuo pieno sotto protezione di gas (MIG/MAG)

La saldatura a filo continuo con protezione di gas, Metal-arc Inert Gas o Metal-arc Active Gas a seconda che il gas sia inerte o chimicamente reattivo, è un procedimento di saldatura autogena per fusione, in cui l’energia termica è fornita da un arco che scocca tra un filo elettrico fusibile e il pezzo.

L’elettrodo, che è appunto un filo nudo continuamente alimentato nella zona di saldatura attraverso una pistola mediante un apposito dispositivo, costituisce il materiale da apporto. Filo elettrodo, bagno fuso, arco e le zone circostanti il materiale base sono protette dalla contaminazione atmosferica da un flusso di gas che affluisce alla pistola.

Tale procedimento di saldatura semi-automatico (alimentazione automatizzata dell’elettrodo, avanzamento manuale lungo la linea di saldatura) supera i limiti tecnologici e operativi del procedimento manuale con elettrodi rivestiti, che richiede periodici arresti per la sostituzione dei mozziconi, ed il procedimento ad arco sommerso (di cui è naturale evoluzione) che non consente di saldare in posizione e non permette il controllo visivo del bagno.

Il principale vantaggio del procedimento a filo continuo sotto gas rispetto al procedimento manuale con elettrodi rivestiti è la sua più elevata produttività, dovuta a:

- Continua alimentazione del materiale da apporto, cosicché il saldatore non deve fermarsi per cambiare il mozzicone elettrodo;

- Assenza di scoria o quasi assoluta utilizzando fili pieni, che viceversa deve essere rimossa dopo ogni passata nel procedimento con elettrodi rivestiti, che possono causare difetti;

- Visibilità del bagno di fusione, con possibilità di controllo nell’esecuzione della saldatura;

- Maggiori densità di corrente che consentono maggiori velocità di deposito.

L’apparecchiatura per la saldatura sotto gas è più complessa, quindi più costosa e meno trasportabile. La pistola è ingombrante, quindi tale procedimento è meno adatto a realizzare giunti non facilmente raggiungibili. Quando si usano fili pieni viene meno la possibilità di depurare il bagno (tipici degli elettrodi basici) ed è quindi possibile la formazione di cricche a caldo.

È infine necessaria una discreta cautela nell’evitare che correnti d’aria investano la zona dell’arco e compromettano l’efficacia della protezione gassosa; questa è una notevole limitazione all’uso in cantiere del procedimento. La saldatura sotto protezione di gas è uno sviluppo dell’arco sommerso poiché anziché ad un flusso la protezione del bagno è affidata ad un gas o miscela di gas.

APPARECCHIATURA

In un’apparecchiatura per saldatura a filo continuo sotto protezione di gas ci sono tre circuiti:

- Il circuito elettrico di saldatura, che può generare correnti fino a 350 Ampere;

- Il circuito del gas di protezione, che comprende la bombola contenitrice di gas, il riduttore di pressione, e l’elettrovalvola che permette l’apporto del gas solo durante la di saldatura;

- Il circuito dell’acqua di raffreddamento che provvede a smaltire il calore irradiato dall’arco della pistola. L’apparecchiatura è completata da un quadro di regolazione, dall’aspo portafilo e da una scatola di controllo, costituiscono parte essenziale dell’apparecchiatura, la torcia, il dispositivo d’avanzamento filo e il generatore di saldatura.

Gas di protezione

Per la saldatura di acciai dolci e acciai debolmente legati, si usano generalmente miscele binarie costituite da anidride carbonica ed argon.

Fili

Costituiscono l’elettrodo, che giunge in zona dell’arco con continuità spinto dal motorino di avanzamento. I fili, avvolti in bobine del peso da 15 chili, hanno generalmente diametri variabili da circa 0,8 a 1,6 mm. I fili possono essere distinti in base alla morfologia della loro sezione che può essere costituita di solo metallo oppure parzialmente di flusso per cui si distinguono i fili pieni dai fili animati e dalla loro composizione chimica. Per i fili animati si possono trovare quelli con polvere basica o rutile che hanno le stesse caratteristiche proprie dei rivestimenti degli elettrodi.

Altre tipologie di processo di saldatura

SALDATURA TIG

La saldatura TIG (Tungsten Inert Gas) è un processo ad arco con elettrodo non fusibile in tungsteno e gas inerte di protezione, utilizzato con o senza metallo d’apporto, particolarmente indicato per saldature di piccoli spessori (a partire da pochi decimi di millimetro fino ad un massimo di 2÷3 mm per passata), fornisce giunti di grande qualità e richiede pertanto operatori altamente specializzati.

SALDATURA AL PLASMA

La saldatura al plasma è simile a quella TIG, dal momento che si utilizza il filo in tungsteno, attorno al quale viene emesso gas ionizzato ad altissima velocità che diventa plasma. Questo processo si presta per la saldatura di grossi spessori ed è caratterizzato da un’altissima resa sia in termini di produttività sia in termini di qualità e a costi relativamente contenuti.