Esempio di controllo non distruttivo con particelle magnetiche: caratterizzazione imperfezioni nelle saldature

Esempio di controllo non distruttivo con particelle magnetiche: caratterizzazione imperfezioni nelle saldature

Premessa

Il mondo delle costruzioni saldate per impiego strutturale è stato teatro di una serie di cambiamenti con l’introduzione di nuove e più severe normative atte a regolamentare e concertare un ambito assai delicato come quello della progettazione-costruzione-direzione e controllo dei manufatti metallici.

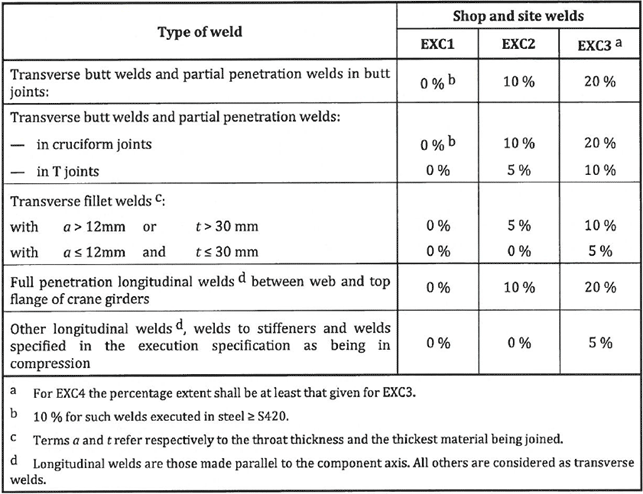

In questo breve articolo ci concentreremo sulla parte legata ai controlli non distruttivi delle saldature diventati parte integrante del processo ai fini della marcatura CE secondo norma UNI EN 1090-1 la quale impone il 100 % di controllo con metodo visivo e una percentuale minima di controlli in funzione alla classe di esecuzione con altri metodi suddivisi in indagini superficiali o volumetriche come si evince dal prospetto 24 paragrafo 12.4.2.2.

Lo scopo si può riassumere nell’importanza legata alle giunzioni saldate e alla capacità dei controlli non distruttivi di evidenziare le imperfezioni e la loro conseguente riparazione da parte del costruttore per rendere il prodotto finale idoneo al suo impiego strutturale.

I controlli non distruttivi sono così definiti come l’insieme delle indagini atte a stabilire la conformità e l’integrità di un prodotto saldato sia durante la fabbricazione sia a processo finito senza ridurne o modificarne l’utilizzo finale.

I controlli delle giunzioni saldate maggiormente applicati nell’ambito carpenteria metallica e dell’utilizzo di acciai strutturali (EN 10025-1) si dividono in superficiali o volumetrici; gli uni si occupano di investigare la superficie del giunto saldato gli altri il suo volume ove possibile.

Hanno entrambi notevole rilevanza anche se le imperfezioni superficiali risultano essere più insidiose per molteplici fattori a cui sono legate.

Questa pagina approfondisce l’utilizzo del metodo superficiale a particelle magnetiche o più semplicemente “MT” come definito nella norma UNI EN ISO 17638; la scelta di approfondire questo tipo di test è motivata dal fatto che è il più utilizzato nelle indagini effettuate su manufatti in acciaio al carbonio vista la rapidità di esecuzione oltre che la possibilità di evidenziare eventuali imperfezioni o difetti delle giunzioni saldate.

L’intero controllo è regolamentato da una serie di norme e il personale che lo svolge deve essere opportunamente qualificato e certificato (ISO 9712).

Il controllo a particelle magnetiche sfrutta in particolare la capacità dell’acciaio da costruzione di farsi magnetizzare tramite elettromagnete e di sfruttare il campo magnetico che si genera sulla superficie dei pezzi testati per cercare imperfezioni capaci di creare delle fughe di questo campo capaci di attrarre la polvere magnetica in sospensione nelle stesse ed evidenziarne la presenza agli occhi del tecnico addetto.

Il controllo delle saldature segue passo-passo la costruzione di un prodotto saldato e ne garantisce il risultato finale.

Esecuzione controllo MT

La commessa presa in esame riguarda la costruzione di un soppalco interno caratterizzato in prevalenza da giunzioni con cordone d’angolo, in accordo con la direzione lavori, e si è optato per un controllo a particelle magnetiche esteso sul 10% delle saldature in aggiunta al 100% del controllo con metodo visivo.

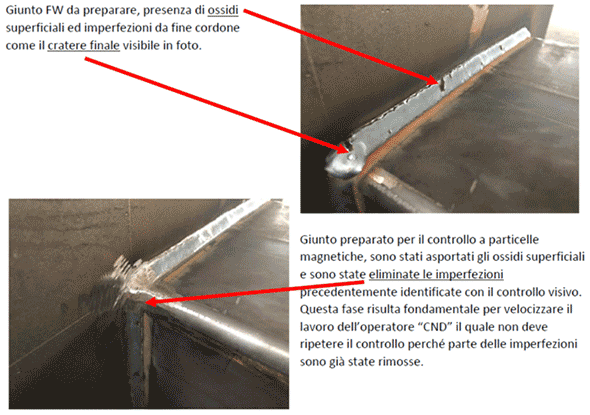

Qui di seguito viene illustrato in maniera semplice lo svolgimento dell’indagine sui manufatti in costruzione dividendola in fasi per spiegare come il risultato finale e l’attendibilità del controllo siano strettamente legati alla preparazione del giunto prima della saldatura stessa e alla sua condizione superficiale una volta eseguito.

Il proseguo della relazione riporta una serie di foto scattate nelle varie fasi le stesse sono utili a capire meglio i diversi passaggi.

Il prodotto da esaminare va successivamente colorato di bianco tramite un’apposita vernice a rapida essicazione che funge da semplice contrasto cromatico rispetto al nero delle particelle ferrose in sospensione liquida.

Ora entra in gioco lo strumento atto a magnetizzare la superficie, in questo caso si tratta di elettromagnete alimentato da corrente alternata. Per evidenziare al meglio le eventuali imperfezioni si deve posizionare lo strumento perpendicolarmente rispetto all’asse del cordone di saldatura. A questo punto si procede con la magnetizzazione del pezzo da esaminare e si cosparge la superficie di liquido nero magnetico.

L’immagine finale definisce la parte finale del controllo dove si può vedere una certa eccedenza di liquido magnetico ma non evidenzia imperfezioni nelle zone limitrofe del cordone.

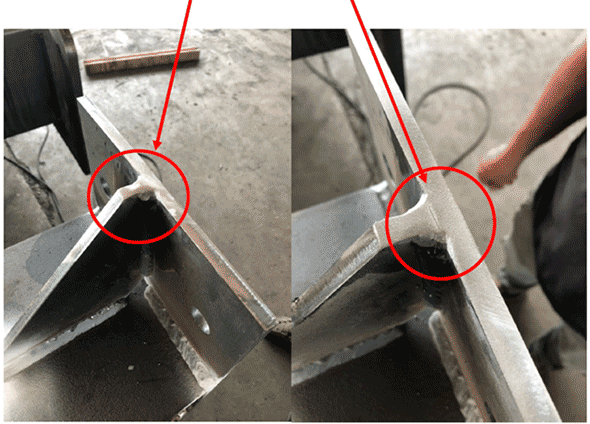

Il progetto richiedeva saldatura su entrambe i lati e sulla “testa“ del fazzoletto, ad un primo controllo visivo non si è notato nulla di particolare mentre al successivo esame con particelle magnetiche si è evidenziata la mancanza della saldatura su di uno dei lati del rinforzo.

Le immagini sopra riportate servono a far capire come il controllo non distruttivo trovi ciò che all’occhio umano può sfuggire e di conseguenza aumenta la qualità del prodotto finito.

Questa breve presentazione ha quale scopo principale di illustrare in maniera semplice cos’è un controllo non distruttivo, dove lo si applica e ne vuole evidenziare l’utilità al fine di garantire che il prodotto finito sia coerente con le richieste di progetto.