Prodotti e sistemi costruttivi

Prodotti in acciaio da costruzione

01. Caratteristiche del materiale e sistemi di designazione degli acciai

02. Prodotti siderurgici da costruzione

Bulloneria strutturale

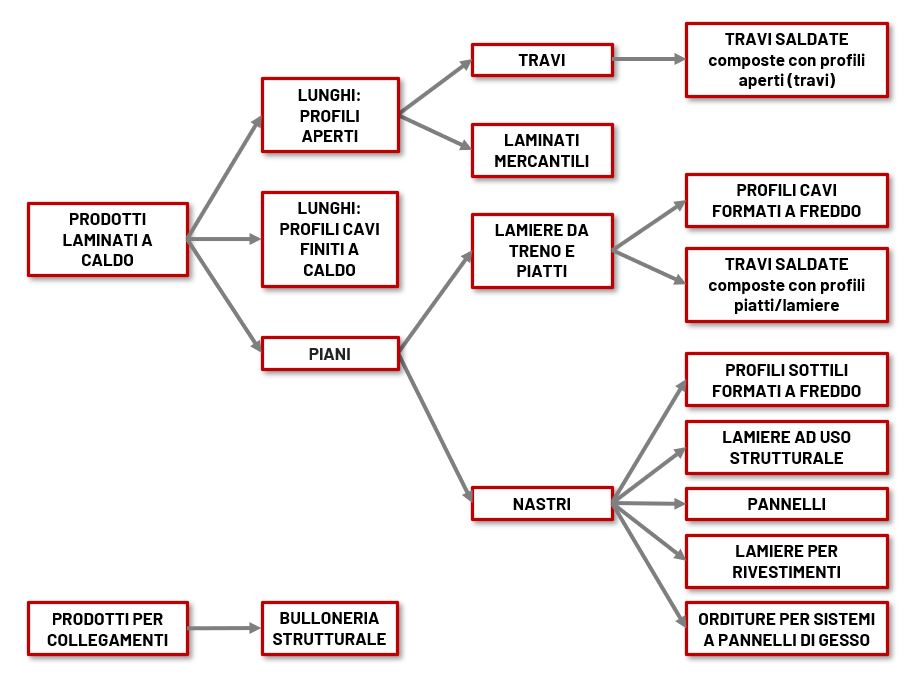

Schema dei prodotti in acciaio utilizzati nelle costruzioni

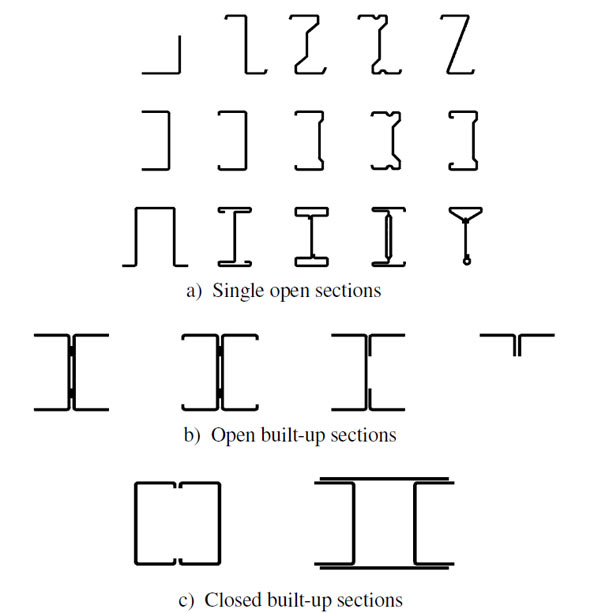

03. Prodotti speciali

04. Altri prodotti in acciaio per l'edilizia

Lavorazioni sui prodotti in acciaio

I prodotti in acciaio si prestano a numerose lavorazioni in officina, le quali agevolano l’assemblaggio in opera da parte dei costruttori, riducendo quelle in cantiere e dunque i tempi di realizzazione. Le lavorazioni sui prodotti siderurgici da costruzione possono essere eseguite nei centri servizi o direttamente nelle officine di carpenteria metallica, a seconda della quantità, della serialità e della complessità degli elementi da realizzare. Le principali tipologie di lavorazione sono:

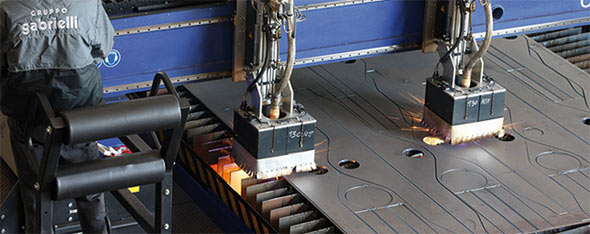

01. Taglio

Tutti i prodotti in acciaio, prodotti lunghi e prodotti piani, si prestano al taglio. Questa lavorazione permette di ottenere elementi tagliati su misura, in base alle esigenze progettuali. Esistono diverse metodologie di taglio che si differenziano principalmente per velocità, economicità e precisione oltre che in funzione del tipo di prodotto da lavorare e sono: taglio laser, taglio al plasma, ossitaglio e taglio con sega a nastro.

Taglio laser

Il taglio laser è la tecnica più avanzata di taglio per i prodotti in acciaio in termini di precisione e qualità delle finiture. Il processo del taglio laser utilizza un raggio adeguatamente centrato ad alta densità di energia per fondere un piccolo punto sul materiale e un gas di supporto (generalmente ossigeno) per rimuovere l’acciaio fuso. La capacità di taglio sull’acciaio parte da calibri sottili fino ad arrivare solitamente a 20 mm, ma il grande vantaggio in termini economici del laser è osservabile per prodotti con spessori inferiori ai 6 mm (produttività migliore in assoluto su spessori fino a 1 mm). La velocità si riduce su spessori maggiori mantenendo comunque eccellenti qualità di taglio e accuratezza. Grazie alla migliore tecnologia di software CAM e dei controlli CNC il sistema è di facile utilizzo come i sistemi al plasma più tecnologicamente avanzati e tutte le impostazioni possono essere automatizzate. I laser a fibra con la migliore tecnologia sono in grado di produrre tolleranze per pezzo tagliato nella gamma di ± 0,25 mm, l’angolarità del bordo sulla maggior parte dei materiali e degli spessori è minore di 1°. Le zone di influenza termica inoltre sono leggermente inferiori rispetto al plasma. Il taglio laser permette infine altre lavorazioni tipiche sui prodotti in acciaio, come la foratura e l’asolatura.

Prodotti lavorati: travi e laminati mercantili, tubi, piatti, lamiere

Spessori tipici: 0,5 ÷ 25 mm

Tolleranze: ± 0,25 mm

Taglio al plasma

Il taglio al plasma è noto per la precisione e la velocità di taglio delle lamiere. In questo processo viene impiegata la torcia al plasma (o arco al plasma) che, sfruttando un’opportuna differenza di potenziale tra il materiale e l’elettrodo, genera un flusso di gas ionizzato ad una velocità di circa 15000 km/h che a sua volta provoca il taglio della lamiera. I sistemi più moderni di taglio al plasma raggiungono prestazioni ottimali su acciai con spessore compreso fra 0,5 e 50 mm fino a un massimo di 80 mm, ma ottengono prestazioni soddisfacenti anche su spessori fino a 160 mm. L’accuratezza nel taglio dei pezzi in genere varia fra ± 0,4 e ± 0,5 mm. La qualità della finitura dei bordi risulta migliore rispetto ad altre metodologie di lavorazione, con superfici di taglio più lisce e una deviazione angolare minima: l’angolarità dei bordi tagliati varia tipicamente da 2 a 3 gradi su spessori fino a 100 mm e di circa 1 grado per spessori superiori. Le zone d’influenza termica prodotte sono molto ristrette, in genere meno di 0,25 mm, con un indurimento del bordo molto ridotto ed un’eccellente saldabilità.

Prodotti lavorati: lamiere laminate a caldo, lamiere laminate a freddo

Spessori tipici: 0,5 ÷ 50 mm

Tolleranze: ± 0,4 ÷ 0,5 mm

Ossitaglio

L’ossitaglio è un processo impiegato solitamente per il taglio a misura delle lamiere. Inizialmente l’acciaio viene riscaldato fino alla temperatura di 980° attraverso la fiamma ossiacetilenica, ottenuta sfruttando il getto esterno di un gas combustibile. Successivamente viene emesso un secondo getto centrale di ossigeno puro sotto pressione il quale, attraverso il processo di combustione del carbonio contenuto nell’acciaio, genera la fiamma sovraossigenata che provoca il taglio e l’eliminazione delle relative scorie. L’ossitaglio si presta meglio al taglio degli acciai dolci (0,12 ÷ 0,25% di carbonio), ha un ottimo rendimento dal punto di vista produttivo per spessori compresi fra 6 e 150 mm, e consente i risultati migliori in termini economici e di velocità soprattutto per spessori maggiori di 50 mm. Tramite ossitaglio è possibile tagliare fino a spessori intorno ai 600 mm. Grazie al monitoraggio continuo di personale altamente qualificato si ottengono prodotti o semi-prodotti di ottima qualità, raggiungendo anche tolleranze nella gamma di ± 0,75 mm con una buona angolarità e rotondità dei bordi nei confronti dei limiti definiti dalla norma UNI EN 1090.

Prodotti lavorati: lamiere da treno

Spessori tipici: 50 ÷ 150 mm

Tolleranze: ± 0,75 mm

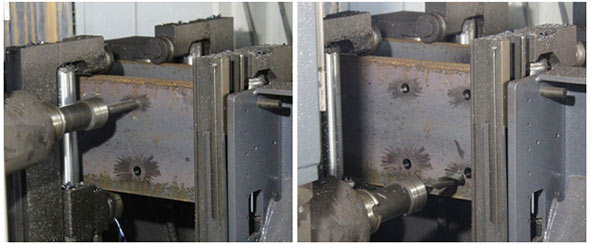

Taglio con sega a nastro

Il taglio con sega a nastro è il più semplice e comune metodo di taglio. Con questa metodologia è possibile tagliare con una precisione del millimetro senza provocare alcuna alterazione fisica o deformazione meccanica del prodotto originario. Lunghezza e spessori massimi di taglio variano in base alle portate e gli ingombri dei macchinari (lunghezza anche fino a 18000 mm, spessori anche maggiori di 1000 mm). È possibile solitamente effettuare tagli con inclinazione variabile da -45° a 60°. In certi macchinari la misurazione avviene attraverso calibri meccanici con spostamento decimale per garantire una tolleranza di ±1 mm. Con questa tipologia i centri servizi effettuano lavorazioni su vari profili, principalmente sulle travi, sui tubi e sui laminati mercantili.

Prodotti lavorati: travi e laminati mercantili, tubi, piatti, trafilati

Tolleranze: ± 1 mm

Inclinazione: -45 ÷ +60°

02. Foratura

Sui prodotti in acciaio è possibile eseguire vari tipi di foratura a seconda delle esigenze progettuali. Ad esempio, nelle strutture in acciaio la foratura di travi, piatti e laminati mercantili permette di realizzare i collegamenti tra i vari elementi mediante unioni bullonate e l’ancoraggio alle strutture di fondazione con l’ausilio di tirafondi. A seconda del tipo di prodotto da lavorare e del tipo di foro richiesto possono variare le modalità e le tecniche per la foratura

La foratura ha subito notevoli cambiamenti a seguito delle sempre più crescenti esigenze produttive delle aziende moderne. Le varie tipologie di fori si differenziano tra loro in base al diametro ed in funzione del bullone utilizzato per l’ancoraggio. I Centri Servizi sono dotati di macchine foratrici che permettono più lavorazioni automatizzate in contemporanea: la trapanatura, la filettatura (utile all’avvitamento di bulloni o intere barre), la fresatura (per ottenere fori asolati, che facilitano le operazioni di montaggio in cantiere) e il taglio. La tipologia di foratura varia in funzione del prodotto in acciaio da lavorare, delle dimensioni e degli spessori. Le tecniche più utilizzate sono la trapanatura, la punzonatura, l’ossitaglio e il taglio laser (queste ultime due modalità vengono descritte nella sezione dedicata al taglio).

Trapanatura

La tecnica di foratura maggiormente utilizzata è la trapanatura. Questa tipologia di foratura consiste nel realizzare con grande velocità semplici fori circolari mediante l’avanzamento automatico di un trapano a punta HSS (High Speed Steel). La foratura viene effettuata ormai su avanzati centri di lavoro automatici a controllo numerico che, sfruttando il lavoro di più mandrini in contemporanea, possono eseguire le diverse operazioni normalmente richieste per le costruzioni metalliche operando, ad esempio per le travi, sia sull’anima sia sulle ali del profilo.

Prodotti lavorati: travi, laminati mercantili, tubi, piatti, lamiere

Diametri tipici: 8 ÷ 40 mm

Punzonatura

La punzonatura è una tipologia di foratura che viene utilizzata molto frequentemente per le lamiere. La lamiera, appoggiata su uno stampo (o matrice), viene forata mediante la pressione di un punzone, il quale riproduce la forma del foro da ottenere e provoca la recisione della lamiera. Per questa lavorazione vengono solitamente usate macchine automatiche (punzonatrici) per tagliare e forare le lamiere in acciaio, al variare del diametro, fino a 25-30 mm di spessore. In passato (fino ai primi anni ottanta) era il processo utilizzato per la lavorazione e il taglio delle lamiere con spessori maggiori di 3 mm. Con le punzonatrici evolute a controllo numerico (CNC) si possono effettuare lavorazioni di taglio e sagomatura (roditura) anche molto complesse in modo veloce e sicuro. L’allestimento con punte e frese in metallo duro consente ottima qualità dei fori e delle asolature. Precisione e competenza sono supportati da software di simulazione virtuale avanzati, strumenti di controllo dell’angolo a bordo macchina e sistemi di attrezzaggio automatico.

Prodotti lavorati: travi, laminati mercantili, piatti, lamiere

Spessori tipici: fino a 30 mm

Diametri tipici: fino a 90 mm

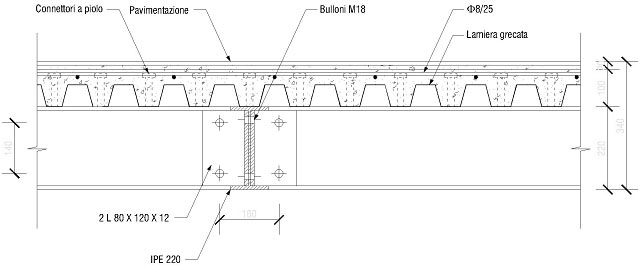

03. Saldatura

La saldatura è il processo che permette l’assemblaggio di più pezzi per creare elementi unici, garantendo la continuità del materiale e la conservazione delle sue caratteristiche meccaniche. Solitamente agli elementi strutturali vengono saldati piatti e fazzoletti utili per le giunzioni e spesso sulla testa delle travi vengono fissati dei connettori a taglio (piolatura) prima della messa in opera in cantiere.

In base alla tipologia di elemento che si va a lavorare, vengono utilizzate diverse tipologie di saldatura, fra cui le più importanti sono la saldatura a elettrodo rivestito, la saldatura MIG/MAG, la saldatura TIG, la saldatura ad arco sommerso e la saldatura al plasma.

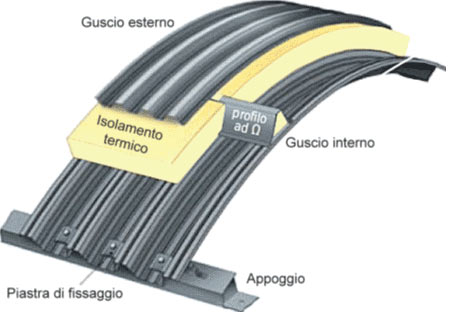

04. Calandratura e curvatura a freddo (controfreccia)

La calandratura è una lavorazione meccanica utilizzata per ottenere elementi curvi da impiegare per applicazioni particolari. Grazie alla curvatura a freddo delle travi è possibile realizzare coperture ondulate, cupole, lucernari e volte. La calandratura delle lamiere invece è particolarmente utile per realizzare i conci per le grandi condotte aventi sezioni fuori commercio.

La calandratura è una lavorazione meccanica utilizzata per ottenere elementi curvi da impiegare per applicazioni particolari. Grazie alla curvatura a freddo delle travi è possibile realizzare coperture ondulate, cupole, lucernari e volte. La calandratura delle lamiere invece è particolarmente utile per realizzare i conci per le grandi condotte aventi sezioni fuori commercio.

La calandratura è una lavorazione meccanica utilizzata per ottenere elementi curvi che ha molteplici applicazioni nelle costruzioni. Le macchine che svolgono questo processo di lavorazione sono dette calandre e sono costituite tipicamente da tre rulli ad assi paralleli che possono essere in acciaio o ghisa. I profili e le lamiere vengono fatti passare attraverso i rulli in modo da compiere una traiettoria circolare lungo il loro asse principale, il cui raggio dipende dalla distanza reciproca dei rulli. La disposizione dei rulli che compongono la calandra è a triangolo di cui almeno uno è mobile per regolare il raggio di curvatura da imprimere. La curvatura a freddo è una lavorazione che si effettua su profilati di vario tipo e dimensione (travi e profili tubolari). Oltre alla curvatura a raggio costante, grazie alle curvatrici a controllo numerico è possibile eseguire anche la curvatura a raggio variabile, consentita dalla continua regolazione di almeno uno dei tre rulli durante il passaggio del profilo. In alcuni casi, al fine di ottenere raggi di curvatura decisamente più ristretti, vengono utilizzate apposite macchine che esercitano forze tali da piegare i profili. La curvatura ha molteplici campi di applicazione: le travi curve vengono utilizzate per applicare delle controfrecce alle travi, per realizzare alcuni tipi di coperture e di solai, per realizzare cupole e volte; la calandratura delle lamiere viene spesso impiegata per la realizzazione delle grandi condotte per il trasporto dei fluidi, ma anche ad esempio per scale elicoidali.

Prodotti lavorati: travi, laminati mercantili, tubi, piatti, lamiere

05. Piegatura

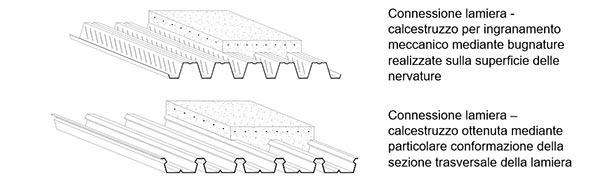

La piegatura trova molteplici applicazioni nelle costruzioni. Questa lavorazione permette di creare una vasta gamma di elementi strutturali, anche di spessori esigui, resistenti per forma. La piegatura a freddo delle lamiere viene particolarmente utilizzata per produrre lamiere grecate, pannelli per involucri e coperture, strutture portanti con profili sottili CFS e orditure portanti per pareti a secco. Il procedimento di piegatura consente di variare le caratteristiche del pezzo finale a seconda delle esigenze progettuali e della fattibilità

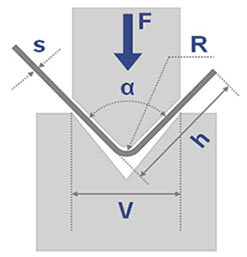

Procedimento

La piegatura è una lavorazione meccanica effettuata a freddo con la quale si deforma un prodotto tipicamente piano (lamiera) applicandogli delle forze per mezzo di un punzone, in modo da ottenere elementi a sezione aperta di forma variabile in base alla matrice. Nella prassi si sottopone la lamiera ad una sollecitazione di flessione con carico superiore al limite elastico, in modo da ottenere una deformazione permanente. Risultano piegabili gli acciai dolci a bassa percentuale di carbonio (inferiore a 0.2%) e gli acciai debolmente legati (nessuno degli elementi aggiunti in lega raggiunge il 5%). L’attrezzatura utilizzata è uno stampo costituito da un punzone e da una matrice di forma opportuna (tipicamente a V), in funzione del tipo di piegatura che si vuole realizzare. Il punzone è azionato da una pressa piegatrice che fornisce la forza di piegatura necessaria per eseguire la lavorazione.

Fra i diversi tipi di piegatura se ne possono sicuramente distinguere due principali: la piegatura in aria e la piegatura coniata. La piegatura in aria viene effettuata in modo che lo spigolo della lamiera non raggiunga il fondo della matrice e, così facendo, è possibile ottenere una piegatura con angolazioni differenti in funzione della sola corsa del punzone, senza cambiare la matrice. La piegatura coniata viene eseguita invece in modo che lo spigolo della lamiera raggiunga il fondo della matrice, comprimendo e stirando la lamiera evitando possibili effetti di ritorno elastico.

Tenendo conto che S è lo spessore in mm della lamiera, la scelta della V ottimale è calcolata con la seguente formula:

V=8×S

Scegliendo una matrice con V più stretta si ottiene un raggio inferiore, si riduce il ritorno elastico ma si aumentano le tonnellate necessarie per la piega e si rischia lo snervamento eccessivo del materiale. Nel caso si scelga di allargare la cava oltre il rapporto consigliato saranno necessarie meno tonnellate, ma il raggio sarà più ampio ed il ritorno elastico più variabile.

In base al numero di pieghe realizzate con una sola corsa del punzone si realizzano piegature semplici o multiple. Al variare delle tipologie di piegatura variano le forme, gli angoli e i raggi di curvatura che si possono ottenere. Per ogni angolo è necessario un determinato percorso del punzone, calcolato dal sistema di comando della macchina al quale fa corrispondere contemporaneamente una determinata forza di pressione necessaria per compierlo.

È da tenere presente che il raggio minimo di piegatura ammissibile varia in funzione della natura e dello stato del materiale e dello spessore: se il raggio risulta eccessivamente piccolo, può essere causa di incrinature, riducendo la resistenza del pezzo alle sollecitazioni meccaniche. Le normative infatti consigliano un raggio maggiore o uguale allo spessore della lamiera (per l’acciaio inox è necessario moltiplicare per un coefficiente correttivo pari a 1,4). Il raggio minimo inoltre deve risultare maggiore per i materiali duri e alto resistenziali. Per alti spessori è consigliabile allargare la forma della matrice da 10 a 12 volte lo spessore. È importante considerare che il raggio interno della lamiera piegata viene condizionato dal raggio di punta del punzone nel caso in cui questo sia superiore al raggio generato dalla matrice utilizzata per piegare. Nel caso si voglia mantenere il raggio ottenuto grazie alla matrice, il raggio di punta consigliato si può calcolare con la seguente formula:

![]()

La presenza di fori vicino all’asse di piega può creare deformazione, tale deformazione della lamiera modifica la forma e la posizione del foro. È quindi consigliato ai progettisti di evitare che il foro venga messo nella parte di lamiera che andrà a contatto con la matrice.

Prodotti lavorati: lamiere

I trattamenti protettivi e la durabilità

01. La corrosione, i trattamenti protettivi e la durabilità

La progettazione contro la corrosione

LA CORROSIONE

La corrosione è un fenomeno di graduale deterioramento di un materiale metallico per interazione con l’ambiente circostante. Essa avviene nello strato di umidità (condensa) onnipresente sulla superficie del metallo, spesso non visibile a occhio nudo, secondo processi di ossido-riduzione tra l’acciaio e l’ossigeno atmosferico.

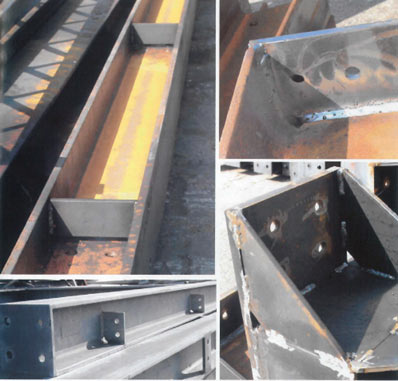

Foto: AIZ - Associazione Italiana Zincatura

La velocità di corrosione viene condizionata da diversi fattori quali l’umidità relativa, l’aumento del tasso d’inquinamento in atmosfera e la concentrazione salina nella condensa dovuta alla presenza di polveri e di altri agenti aggressivi come le sostanze inquinanti. L’acciaio nelle opere, indipendentemente se si tratti di componenti strutturali o meno, è interessato dalla corrosione in misura dipendente dall’aggressività dell’ambiente. L’acciaio è infatti un materiale, che per sua natura, è vulnerabile alla corrosione in determinate situazioni, come l’esposizione ad aria umida soprattutto in ambienti molto aggressivi o inquinati.

Il processo corrosivo all’aria è tipicamente di tipo elettrochimico. Sono coinvolte reazioni di ossido-riduzione propiziate da scambi elettronici che creano sull’acciaio le condizioni per l’ossidazione (la sua superficie si ossida, ovvero si comporta da “anodo”, perde gli elettroni e forma la ruggine).

La ruggine, formata di ossidi ed idrossidi del ferro, è il prodotto chimico della corrosione dell’acciaio. Per sua caratteristica, essa non aderisce alla superficie ed è molto porosa, facilmente permeabile ulteriormente dagli agenti corrosivi, rendendo progressiva la diffusione del processo di ossidazione.

È indispensabile progettare bene la difesa dalla corrosione di opere in cui l’acciaio viene a contatto con l’esterno nelle zone marine, industriali ed urbane in cui vi è presenza di diversi agenti aggressivi determinati dalla salsedine o dall’inquinamento. Anche per gli utilizzi che comportano il solo contatto con atmosfere interne, a cui compete la minore incidenza della degradazione, occorre prestare attenzione all’eventualità che possano esservi aree più esposte alla formazione di condense od infiltrazioni, specialmente nel caso in cui le parti metalliche vengono rese non ispezionabili.

PROTEZIONE CONTRO LA CORROSIONE

Per contrastare il fenomeno della corrosione si può intervenire sulle cause, rendendo l’acciaio meno vulnerabile mediante trattamenti di protezione superficiale o materiali in grado di passivarsi, ovvero di formare sulla superficie patine di prodotti compatti e protettivi, ancorché sottili. Il sistema di protezione deve perseguire l’isolamento della superficie del manufatto dall’ambiente esterno aggressivo ed essere in grado di inibire i processi di ossidazione che danno luogo alla corrosione atmosferica.

Nella prassi, per le strutture in acciaio la protezione contro la corrosione viene ottenuta attraverso:

- l’utilizzo di acciai con resistenza migliorata alla corrosione atmosferica (norma di prodotto UNI EN 10025-5);

- l’applicazione sull’acciaio al carbonio di un rivestimento protettivo.

La protezione dalla corrosione mediante rivestimento può essere di due tipi:

- applicazione sull’acciaio di sistemi polimerici che comportino un rivestimento della superficie in grado di frapporsi tra l’acciaio e le specie aggressive (effetto barriera o protezione passiva), come la verniciatura (a liquido o a polvere);

- applicazione sull’acciaio di rivestimenti metallici che, oltre a sfruttare l’effetto barriera, offrono una protezione di tipo elettrochimico (protezione catodica o attiva) impedendo l’ossidazione dell’acciaio grazie ad un rifornimento costante di elettroni, come la zincatura a caldo;

- Sistemi “duplex”, realizzati mediante l’unione dei due sistemi precedenti

Per i manufatti a valenza strutturale, l’applicazione dei rivestimenti protettivi deve essere eseguita seguendo le indicazioni fornite nella norma UNI EN 1090-2.

Un criterio guida essenziale nella scelta del sistema protettivo deve portare alla massima durabilità possibile, in modo da ridurre i costi per le manutenzioni. Il sistema protettivo deve pertanto essere:

- Praticabile

- Affidabile

- Robusto

- Economicamente compatibile ed ecocompatibile

- Tale da facilitare le attività ispettive e manutentive, soprattutto nelle parti di difficile accessibilità.

VITA UTILE E DURABILITÀ

La redditività del costo di un determinato sistema anticorrosivo è direttamente proporzionale alla durata della sua efficacia, in quanto nell’arco di vita utile dell’edificio vengono limitati gli interventi manutentivi straordinari.

La durabilità da richiedere ad un sistema anticorrosivo, intesa come il tempo previsto di durata dell’efficacia di quest’ultimo fino al primo importante intervento di manutenzione, deve essere proporzionata alla vita utile dell’opera in modo da limitare i costi manutentivi diretti e indiretti, quali la mancata disponibilità degli spazi, i disagi tecnici e sociali durante le manutenzioni.

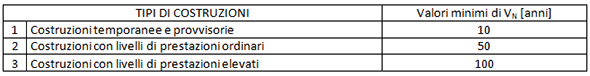

Dopo aver fissato la vita utile del manufatto, è quindi fondamentale stabilire la “vita nominale” richiesta alla struttura (NTC “Norme Tecniche per le Costruzioni”), dunque identificare la durabilità da richiedere ai sistemi di protezione alla corrosione (UNI EN ISO 12944-1/9 per la verniciatura, UNI EN ISO 14713-1/2 zincatura).

Tab. 2.4.I - Valori minimi della Vita nominale VN di progetto per diversi tipi di costruzioni (NTC 2018)

Sistemi anticorrosivi con scarsa durabilità richiederanno numerosi interventi di manutenzione straordinari nel corso della vita utile del manufatto, quelli con durabilità importanti potranno arrivare anche ad escluderli.

La verniciatura protettiva realizzata secondo UNI EN ISO 12944-5, ad esempio, ha una durabilità molto variabile, in base alla classe del trattamento protettivo e all’ambiente in cui si trova il manufatto metallico, generalmente può durare dai 2 ai 15 anni. La sua durata effettiva dipende da una serie di fattori.

La zincatura a caldo, realizzata secondo UNI EN ISO 1461, determina una protezione di durabilità molto lunga, quantificabile svariati decenni. A seconda dell’ambiente di esposizione e dello spessore del rivestimento, possono essere facilmente superati i cinquanta anni e, in alcuni casi, anche il secolo senza esigenza di interventi di manutenzione.

Si può considerare un trattamento protettivo anche lo strato di “ossidi” che protegge l’acciaio autopatinabile, esso infatti crea una protezione impermeabile che protegge l’acciaio sottostante anche oltre i 30 anni nelle condizioni ideali di utilizzo.

Si consideri, però, che la valutazione della durabilità, per tutti i materiali e trattamenti protettivi, va effettuata in modo dettagliato se c’è la possibile presenza di punti in cui gli inquinanti, le specie reattive o le soluzioni conduttive, possano determinare un’aggressione localmente più forte. Ciò suggerisce che la protezione dalla corrosione (ovvero la sua progettazione) sia prevista in modo da evitare su tutta la superficie del manufatto condizioni che la rendano meno efficiente.

Foto: Studio Impicciatore

IDENTIFICAZIONE DELLA CLASSE DI CORROSIVITÀ

Dopo la definizione della “vita nominale” della struttura, il progettista deve individuare la corrosività dell’ambiente nella zona in cui la struttura sarà ubicata e la conseguente identificazione della durabilità dei sistemi di protezione alla corrosione a seconda del tipo di protezione scelta.

Per l’identificazione e la valutazione della corrosività dell’ambiente è possibile trovare utili riferimenti nella norma UNI EN ISO 9223. Tale norma stabilisce un sistema di classificazione della corrosività di ambienti atmosferici, suddiviso in categorie, basate sulla velocità di corrosione rilevata in un anno su provini normalizzati di metalli e leghe. La norma rende pertanto possibile una stima di massima della classe di corrosività basata sulla conoscenza della situazione ambientale locale, specificando i fattori chiave nella corrosione atmosferica. Questi sono costituiti dall’effetto combinato di temperatura e umidità e dall’inquinamento da biossido di zolfo e da salinità trasportata dall’aria.

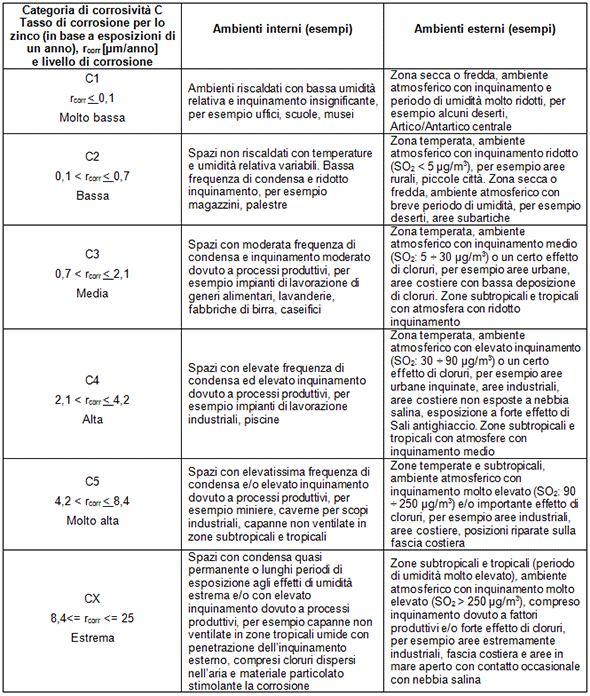

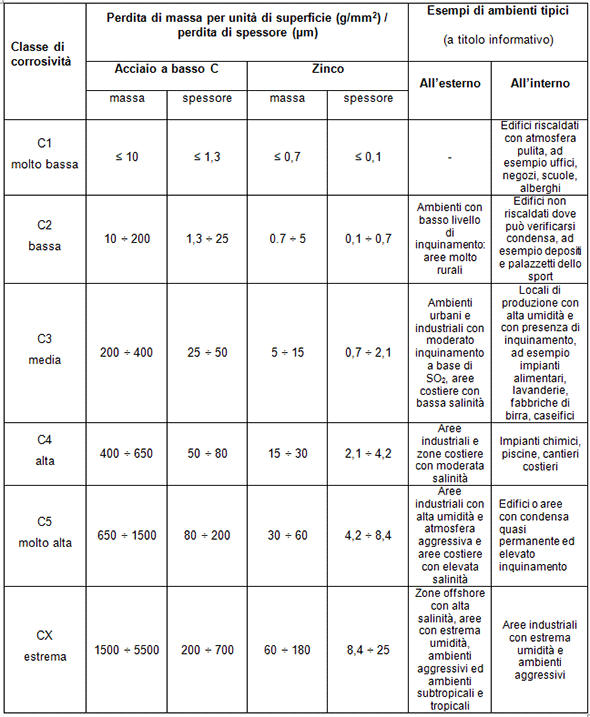

La UNI EN ISO 9223 individua dunque 6 categorie di corrosività dell’ambiente, dalla C1 (molto bassa) alla CX (estrema), in relazione alla velocità con cui il metallo (acciaio) o il rivestimento protettivo (zinco) perde massa e spessore rilevata nel primo anno.

Facendo riferimento alla norma UNI EN ISO 9224 nella progettazione è inoltre possibile utilizzare valori guida dell’attacco corrosivo dei metalli anche per esposizioni maggiori di un anno, tenendo conto altresì della non linearità nel tempo di questi parametri.

Si possono distinguere quattro principali condizioni di riferimento ovvero ambienti di esposizione (che valgono anche per le valutazioni sugli acciai patinabili):

- Rurale: alternanza di umidità e atmosfera secca – assenza pressoché di inquinanti;

- Urbana: alternanza di umidità e atmosfera secca – presenza di diossido di zolfo (SO2);

- Marina: umidità relativamente alta – presenza di cloruri che accelerano la corrosione;

- Industriale: presenza di agenti chimici – livello di corrosione legato al tipo di sostanza inquinante rilasciata nell’aria.

Per la zincatura a caldo, realizzata secondo UNI EN ISO 1461, utili riferimenti si trovano negli standard UNI EN ISO 14713-1 ed UNI EN ISO 14713-2.

Viene riportata in seguito la tabella descrittiva delle tipologie di ambiente in funzione delle categorie di corrosività, per la zincatura a caldo, con riferimento alla norma UNI EN ISO 14713-1.

Prospetto 1 – Descrizione degli ambienti atmosferici tipici in relazione alla stima delle categorie di corrosività (UNI EN ISO 14713-1)

Per la verniciatura la normativa di riferimento è la UNI EN ISO 12944-1/9. In particolare, la classificazione degli ambienti è trattata all’interno della parte 2, di cui viene presentato in seguito un estratto della relativa tabella 1, che fornisce esempi in funzione della categoria di corrosività.

Tabella 1 - Categorie di corrosività atmosferica ed esempi di ambienti tipici (UNI EN ISO 12944-2)

PROGETTAZIONE

La durabilità dei materiali e della protezione superficiale deve essere garantita dalla corretta scelta dei materiali. Il materiale o il suo trattamento anticorrosivo devono garantire i seguenti requisiti:

- Protezione resistente ad urti ed abrasioni;

- Protezione passiva (effetto barriera) e/o attiva (catodica);

- Il massimo livello possibile di adesione alla superficie da proteggere;

- Protezione anche in caso di superfici chiuse o non ispezionabili;

- Protezione per tutta la durata in esercizio della struttura con il minor numero possibile di manutenzioni, cioè in grado di durare per tutta la vita utile dell’opera idealmente senza interventi di manutenzione o riducendone al minimo la frequenza senza alcuna perdita di sicurezza strutturale).

Quest’ultima indicazione non deve portare alla riduzione della sorveglianza che, al contrario, deve essere garantita con costanza e frequenza delle ispezioni. Esse sono da stabilirsi al momento della progettazione del sistema anticorrosivo al pari delle manutenzioni, al fine di ovviare a danneggiamenti per imprevisti, condizioni locali di particolare aggressività o danni locali alla protezione per qualsivoglia motivo, variazione delle condizioni ambientali di esposizione, errori realizzativi eventuali che possano comportare il non corretto funzionamento in qualche punto del sistema anticorrosivo, etc.

La scelta del sistema anticorrosivo e la stesura del relativo piano delle manutenzioni deve essere effettuata sin dalle prime fasi progettuali per tener conto degli ambienti aggressivi, delle opportune misure preventive già individuabili e delle corrette predisposizioni per l’applicazione a regola d’arte della protezione. Occorre favorire metodi e sistemi protettivi applicati in ambienti industriali controllati, piuttosto che demandare la protezione a fasi di cantiere.

MANUTENZIONE ORDINARIA

La durata in esercizio di una struttura protetta è generalmente superiore alla durata del sistema protettivo adottato. In quest’ottica è necessaria la stesura di un programma di manutenzione, in accordo con l’attuale normativa tecnica, che permetta la fruibilità della struttura per tutto il periodo di servizio di riferimento (vita nominale).

Il programma deve prevedere una manutenzione ordinaria, da tenersi con cadenza regolare per tutta la vita nominale della struttura, a seconda delle necessità scaturenti dal particolare trattamento protettivo adottato. È fondamentale che i committenti, la direzione lavori, i costruttori, i realizzatori del rivestimento protettivo e i controllori dei rivestimenti, siano a conoscenza di informazioni concise e precise circa il sistema protettivo utilizzato per proteggere la struttura. Queste informazioni devono essere complete, senza ambiguità e facilmente comprensibili per permettere a tutti i soggetti coinvolti di interpretare correttamente le indicazioni al fine di consentire le verifiche e le successive operazioni manutentive. Colui che realizza il rivestimento protettivo dovrebbe fornire tutte le indicazioni per permettere la stesura del piano di manutenzione ordinaria.

È necessario eseguire un’ordinaria manutenzione al manifestarsi delle tracce della ruggine (per esempio, se si riscontra una presenza di ruggine su più del 5% di una struttura). Sarebbe preferibile appena vengano riscontrate alterazioni del rivestimento protettivo (sfarinamenti, screpolature, vescicamento, danneggiamenti, distacchi, diffusione di prodotti della corrosione all’interno dei rivestimenti, ecc.)

ISPEZIONE

Per ogni sistema anticorrosivo va stabilita una frequenza di ispezione onde verificare la tenuta del sistema stesso sia globale sia nei punti in cui possano localmente verificarsi delle criticità o imprevisti (come, ad esempio, inevitabili criticità progettuali, danneggiamenti accidentali, variazione delle condizioni di esposizione).

Anche per trattamenti affidabili e di lunga durabilità come la zincatura a caldo, che in genere non richiede manutenzione se non dopo svariate decadi di esercizio, è consigliabile prevedere delle campagne ispettive a cadenza regolare (per esempio ogni 5-10 anni) per verificare che non ci siano punti in cui, anche per cause occasionali non prevedibili, possa esserci un consumo anomalo del rivestimento.

Foto Nord Zinc spa

Si ringraziano AIZ – Associazione Italiana Zincatura e Nord Zinc spa per il materiale tecnico

Normativa di riferimento

- D.M. 17/01/2018 – NTC 2018

- UNI EN 1090-2:2018

- UNI EN ISO 1461:2009

- UNI EN ISO 9223:2012

- UNI EN ISO 9224:2012

- UNI EN 10025-5:2005

- UNI EN ISO 12944-1:2018

- UNI EN ISO 12944-2:2018

- UNI EN ISO 12944-3:2018

- UNI EN ISO 12944-4:2018

- UNI EN ISO 12944-5:2018

- UNI EN ISO 12944-6:2018

- UNI EN ISO 12944-7:2018

- UNI EN ISO 12944-8:2018

- UNI EN ISO 12944-9:2018

- UNI EN ISO 14713-1:2017

- UNI EN ISO 14713-2:2010

02. La zincatura a caldo

Generalità

La zincatura a caldo, per la sua capacità intrinseca di lunga durata senza richiedere manutenzione, è largamente utilizzata per la protezione dell’acciaio di tipo strutturale.

La zincatura consiste nella formazione di uno strato protettivo di zinco sulla superficie delle parti di acciaio. A sua volta, seppure con una velocità molto inferiore a quella del ferro nudo, lo zinco si ossida consumandosi in maniera costante nel tempo, ma molto lentamente. La velocità di consumo della zincatura è, in un ambiente urbano normale, dell’ordine di un micrometro all’anno (fino a 2 micrometri nei casi più inquinati), che equivale ad affermare che sarebbe possibile stimare la durata della protezione tramite zincatura anche oltre i 50 anni, considerato lo spessore medio di zinco che risulta spesso superiore ai minimi garantiti dalla normativa UNI EN ISO 1461 – Rivestimenti di zincatura per immersione a caldo su prodotti finiti ferrosi e articoli di acciaio – Specificazioni e metodi di prova e l’aggressività tipica in Italia degli ambienti di esposizione.

Il rivestimento metallico è resistente agli urti ed è perfettamente continuo. Protegge il manufatto con un duplice meccanismo: per effetto barriera, frapponendosi tra la superficie dell’acciaio e l’atmosfera aggressiva (protezione passiva), e per protezione catodica, corrodendosi al posto dell’acciaio a causa della differenza di potenziale elettrochimico dei due metalli. Questa protezione attiva fa sì che, in caso di scalfitture, graffi e piccole aree scoperte, lo zinco circostante protegga l’acciaio sacrificandosi, ovvero corrodendosi al suo posto.

La corrosione, infatti, non è altro che il consumo di elettroni durante il processo ossidativo che porta alla formazione della ruggine (un insieme di ossidi, idrossidi ed altri composti del ferro) per interazione con l’ossigeno atmosferico in presenza di soluzioni conduttive di sali presenti in ambiente. Una contromisura efficace in atmosfera consiste nel fornire continuamente elettroni al metallo da proteggere sfruttando il contatto galvanico con un altro metallo meno nobile, che ossidandosi ceda al materiale di base i suoi elettroni. È ciò che si realizza nel caso del contatto tra zinco (che cede elettroni e si ossida) e ferro dell’acciaio che si mantiene ridotto e, quindi, protetto.

I prodotti della corrosione tendono, inoltre, a sigillare i difetti, impedendo all’ossigeno ed alle specie aggressive di venire a contatto con la superficie scoperta dell’acciaio, bloccando il procedere della degradazione.

Normalmente, lo zinco in atmosfera tende a ricoprirsi di una sottile patina stabile di ossidi e carbonati, detta strato di passivazione, che lo protegge dalla dissoluzione, ciò determina la lunga durata della protezione offerta all’acciaio dalla zincatura.

Lo zinco può essere applicato principalmente tramite:

- immersione a caldo (applicato dopo la fabbricazione del componente in acciaio o direttamente sui coils e lamiere)

- spruzzatura termica (metallizzazione)

- elettrolisi

La Zincatura a caldo secondo UNI EN ISO 1461 consiste nella formazione di una lega superficiale tra lo zinco ed il ferro, che permette il rivestimento per immersione di articoli di diverse forme e dimensioni. La zincatura per immersione a caldo di questi componenti è un processo di tipo discontinuo (ovvero “a lotti”) che si differenzia anche da altri trattamenti di zincatura a caldo in continuo (lamiere zincate o sendzimir) per il fatto di determinare, in generale, uno spessore di rivestimento molto maggiore. È bene considerare che a parità di ambiente, a spessori doppi di zinco corrispondono durate doppie. Dati i normali spessori di zinco ottenibili con la zincatura a caldo secondo la norma UNI EN ISO 1461, la durata della protezione nei vari ambienti può variare da alcuni decenni a sfiorare o superare i 100 anni. A tal riguardo, si possono consultare le tabelle della norma UNI EN ISO 14713-1.

Il processo di immersione della zincatura generale (a lotti) può essere utilizzato su componenti già formati o assemblati. Essi vanno predisposti a ricevere il trattamento di zincatura seguendo poche, facili ma importanti regole che sono indicate nella norma UNI EN ISO 1461.

Il progettista nello specificare questo tipo di protezione deve assicurarsi, poi, che le dimensioni degli elementi da proteggere siano compatibili con le dimensioni delle vasche di zincatura disponibili. In genere, possono essere zincate tutte le strutture, a patto che esse siano scomposte in kit di componenti di giusta forma e grandezza, da assemblare (preferibilmente) successivamente con bulloneria strutturale. Ciò genera evidenti benefici anche nelle fasi di trasporto e di installazione. Le vasche di zincatura moderne sono spesso molto più grandi di quanto comunemente si pensi ma una verifica preventiva sulla zincabilità del proprio progetto è sempre preferibile. Inoltre, è consigliabile avvalersi del suggerimento in fase di progettazione dell’esperto zincatore ogni volta che sorgono dubbi. La norma UNI EN ISO 14713 nella sua parte 2 fornisce una linea guida su questo ed altri aspetti.

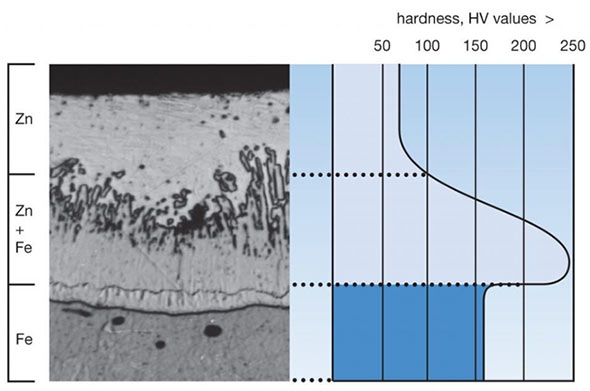

Aspetti tecnici

Lo zinco fuso a 450°C circa è in grado di formare sulla superficie dell’acciaio una lega zinco-ferro che, per semplice immersione dei manufatti metallici, produce un rivestimento metallico continuo e tenacemente ancorato, garantendo protezione in due modi complementari:

- effetto barriera, determinato dalla frapposizione di un rivestimento continuo ed impermeabile di leghe di zinco e ferro che isolano la superficie dell’acciaio dall’azione dell’ossigeno e delle specie ossidanti;

- protezione catodica, un fenomeno elettrochimico che impedisce che il ferro possa ossidarsi (cioè perdere elettroni). Nel caso il rivestimento di zinco venga scalfito, la differenza di potenziale tra i due metalli sovrapposti preserva la struttura di acciaio a spese dello zinco che si sacrifica.

L’aderenza è garantita dalla natura del rivestimento ottenuto come effetto della diffusione dello zinco negli strati superficiali dell’acciaio. Ciò rende superfluo la specifica di test per la valutazione dell’aderenza come stabilito dalla norma UNI EN ISO 1461.

Per le caratteristiche del rivestimento, che consiste in una lega superficiale tra lo zinco ed il ferro degli strati più esterni dell’acciaio, per la zincatura a caldo sussiste l’impossibilità dello sviluppo di corrosione sottopelle, di diffusione di specie aggressive nel rivestimento e distacco.

Ciò fa sì che, anche laddove si dovesse, dopo svariati decenni di esercizio, ricorrere a misure di ripristino della protezione, gli interventi sono resi più agevoli dal fatto che lo zinco diffuso nelle leghe più interne conserva un’ottima capacità protettiva residua su cui effettuare la verniciatura.

Per la zincatura a caldo il progettista dovrà prevedere che all’atto dell’ordine sia richiesto allo zincatore una dichiarazione di conformità alla norma UNI EN ISO 1461. Ciò garantisce che siano rispettate le condizioni tecniche di fornitura per una zincatura a caldo a regola d’arte, priva di difetti e di adeguato spessore (secondo la tabella presente nella stessa normativa).

Sviluppo del rivestimento di zincatura: micrografia e durezza superficiale in HV

Predisposizione alla zincatura a caldo

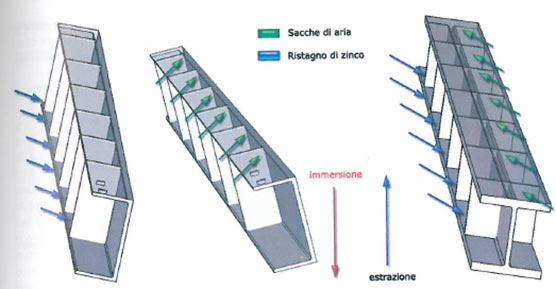

Per il corretto sviluppo del rivestimento occorre che lo zinco durante l’immersione possa bagnare tutte le superfici del manufatto con continuità ed in modo omogeneo. Esso deve scorrere liberamente su tutte le superfici per l’intera loro estensione, sia all’esterno che all’interno, e deve drenare altrettanto facilmente. Ciò determina l’importante caratteristica della zincatura a caldo che consiste nella protezione delle superfici interne dei manufatti cavi, che non si può ottenere con altri trattamenti alternativi e l’affidabilità caratteristica della protezione anche nei casi di superfici di difficile o impossibile accessibilità.

Fori di sfiato e drenaggio

Nella maggior parte dei casi una zincatura di qualità è subordinata alla realizzazione di fori per consentire sia il deflusso dello zinco e delle altre soluzioni di processo sia lo sfiato dell’aria.

In questo caso la presenza del cordone di saldatura rende insufficiente la sezione del foro di drenaggio

Per le geometrie diverse che possono avere i manufatti, tali fori possono essere necessari nella maggior parte dei casi non solo in presenza di cavità ed interstizi ma anche quando le condizioni di immersione ne determinano la necessità (per esempio quando una parte concava verso l’alto tende ad accumulare le fasi liquide o quando una concavità rivolta verso il basso cattura l’aria e non consente allo zinco di bagnare completamente la superficie).

Esempio di foratura resa necessaria dall’orientamento dell’articolo durante l’immersione

Superfici sovrapposte

La precisa collocazione ed il dimensionamento dei fori dipendono dalla tecnica di immersione; particolare attenzione sarà tenuta per i profili tubolari e le cavità interne. I fori di sfiato devono essere di almeno 10mm ma alcuni profili tubolari richiedono una foratura minima anche considerevolmente maggiore in funzione della sezione. I fori di sfiato dovrebbero essere posizionati al bordo delle sezioni cave. In caso di dubbio è consigliabile una consulta preventiva con lo zincatore.

La precisa realizzazione delle forature richiede una conoscenza di base, semplicemente deducibile dalla lettura della norma UNI EN ISO 14713-2. Tuttavia, in presenza di dubbi, è sempre consigliabile richiedere il supporto dello zincatore il quale sarà in grado di fornire delle indicazioni pratiche per la fase di progetto e di esecuzione dell’opera.

È molto importante notare come l’assenza della foratura o una sua non corretta realizzazione, nel caso di intrappolamento delle soluzioni acquose di processo all’interno di manufatti cavi, può provocare esplosioni gravissime che possono costituire un rischio per la sicurezza degli operatori oltre che un danno alla vasca di immersione.

Esempio di esplosione durante l’immersione dell’elemento nel bagno di zinco fuso a causa di un’intercapedine non forata (Fonte: Manuale di buone pratiche per la zincatura a caldo - AIZ)

La mancata o non corretta foratura può anche causare ristagni, accumuli di zinco negli angoli e nelle estremità dei pezzi, che possono causare perdita di funzionalità o difficoltà di un eventuale assemblaggio del pezzo.

Accumulo di zinco dovuto ad assenza di foratura di drenaggio

Un’errata disposizione o realizzazione dei fori di sfiato può inoltre dar luogo a grossi problemi operativi per lo zincatore come la difficoltà di immersione del manufatto, dovuto al galleggiamento per accumulo d’aria nelle cavità.

Forature e predisposizioni corrette

Ingombri, pesi e geometrie ammissibili

È bene tenere in considerazione che quasi tutti i processi di zincatura (esclusa la metallizzazione per spruzzatura termica), possono essere effettuati solamente in stabilimento.

In genere, le zincherie sono attrezzate a ricevere manufatti di dimensioni notevoli, di peso e spesso maggiore rispetto alle portate possibili in impianti che offrono trattamenti alternativi. È bene tuttavia informarsi su ampiezza e dimensione dei bagni e portata delle attrezzature di sollevamento, se si pensa di zincare elementi di ingombro e peso inusuali. È sempre possibile e consigliabile (non solo per la zincatura, ma anche per tutte le fasi di trasporto e movimentazione del manufatto) ricorrere alla progettazione di parti separate da assemblare successivamente, senza che ci sia alcuna limitazione sul risultato finale dell’opera.

I manufatti da zincare devono essere sempre provvisti di punti di aggancio per il loro sicuro sollevamento e movimentazione. Essi devono essere facilmente traslati, immersi ed estratti dalle soluzioni di pretrattamento e dalla vasca di zincatura; deve essere possibile applicare le velocità e le angolature migliori rispetto al pelo del bagno di zincatura.

Il progresso tecnico e l’adeguamento progressivo dell’industria di zincatura a caldo alle esigenze di trattamento di manufatti di dimensioni considerevoli, ha portato all’adozione di vasche di zincatura e sistemi di sollevamento adeguati. Dimensioni massime rappresentative per le vasche, possono essere fornite sulla base della generale praticabilità della zincatura a caldo, tenendo conto delle caratteristiche degli impianti e della loro distribuzione sul territorio nazionale.

Un riferimento utile per le dimensioni massime zincabili, per un singolo manufatto, da un numero adeguato di impianti di zincatura sufficientemente distribuiti sul territorio nazionale è: lunghezza 13.00 mt, altezza* 2.40 mt, larghezza*1.40 mt, peso complessivo 8 ton.

È importante sottolineare che le dimensioni delle vasche devono essere maggiori dei pezzi a zincare. Sono disponibili, anche se in numero limitato e solo in alcune zone d’Italia, impianti di maggiore capienza, fino ad un massimo delle dimensioni di vasca di: lunghezza 16,50 mt, profondità 3,40 mt, larghezza 2,80 mt.

N.B.: altezza e larghezza sono da intendersi rispetto alla direzione di immersione nelle vasche di zincatura.

Componente particolarmente complesso su cui non è stata operata una corretta predisposizione: una tale complessità rende facile l’errore

Come citato in precedenza, è fondamentale considerare che a tali dimensioni di vasca non corrispondano pari dimensioni di manufatto zincabile. Infatti, la zincabilità è funzione di una serie di fattori tra cui i principali (ma non unici) sono:

- le tre dimensioni nel loro insieme;

- la forma e simmetria del manufatto e la distribuzione del peso;

- l’inclinazione necessaria all’immersione ed all’estrazione nelle vasche di zinco fuso;

- le predisposizioni di drenaggio e scarico;

- il posizionamento dei punti di aggancio;

- le tolleranze dimensionali di sicurezza per evitare il contatto ed il danneggiamento della vasca di zincatura;

Di conseguenza, per la valutazione della zincabilità per manufatti eccedenti le dimensioni precedentemente indicate, è opportuno consultare esperti del settore, per ottenere informazioni circa la zincabilità del pezzo da trattare.

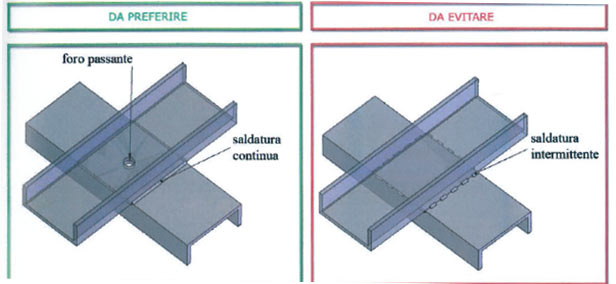

Indicazioni per la zincatura di componenti soggetti a saldatura

In genere è preferibile progettare in modo da evitare la saldatura dopo la zincatura. Particolare attenzione deve essere posta infatti sui pezzi soggetti a future lavorazioni di saldatura dopo la zincatura. Se proprio ci fosse la necessità di saldare pezzi zincati e non si potesse utilizzare tipi di collegamento che preservino lo strato di zinco come la bullonatura, occorrerebbe proteggere preventivamente i lembi sottoposti alla saldatura per qualche centimetro, in modo che su di essi non avvenga la zincatura (per esempio attraverso protezione con vernici adatte), oppure rimuovere da essi il rivestimento di zincatura prima di procedere alla saldatura. In questo modo la saldatura non verrà influenzata dalla presenza dello zinco. La protezione delle parti saldate potrà successivamente essere ripristinata mediante metallizzazione, vernici ricche di zinco o processi simili. Il sistema di collegamento tra componenti zincati a caldo più indicato è la bullonatura. Se la struttura è zincata a caldo, per evitare notevole differenza di durata, è opportuno utilizzare bulloni zincati anche essi a caldo. In questo caso, i bulloni sono zincati in speciali centrifughe.

Bullonatura e giunti ad attrito

È bene che il progettista ed il realizzatore pongano particolare attenzione alla realizzazione di manufatti che non creino problemi in fase di assemblaggio perché lavorazioni meccaniche o saldature post zincatura comporterebbero la rimozione locale e il danneggiamento della protezione.

La tecnica da preferire per l’assemblaggio è la bullonatura con bullone zincato a caldo, che non danneggia il rivestimento. Occorre che i bulloni siano protetti dalla corrosione al pari del manufatto di acciaio zincato che assemblano. I bulloni assieme ad altre minuterie vengono zincati in cestelli e sottoposti a centrifugazione appena dopo l’estrazione del bagno di zinco, per allontanare eccessi di materiale dai filetti che altrimenti determinerebbero l’impossibilità di accoppiamento vite-dado.

La norma di riferimento per la bulloneria zincata a caldo è la UNI EN ISO 10684 – Elementi di collegamento – Rivestimenti di zinco per immersione a caldo. La norma specifica il processo, i materiali e i requisiti dimensionali di bulloni e fornisce alcuni criteri prestazionali per la zincatura a caldo di questi componenti, mentre i limiti dimensionali sono specificati nella normativa ISO 965 ed i requisiti per la marcatura CE si trovano all’interno della ISO 898-1/2. Bulloni ed elementi filettati possono essere anche zincati secondo la tabella 4 della normativa UNI EN ISO 1461, prevedendo tolleranze opportune specifiche per l’accoppiamento dado-vite per i bulloni.

In alternativa si possono utilizzare anche bulloni di acciaio inox ma è bene fare una verifica di compatibilità tra il tipo di acciaio utilizzato e lo zinco o prevedere un opportuno isolamento per evitare fenomeni galvanici. Anche componenti di giunti ad attrito possono essere zincati a caldo con qualche precauzione. Per la progettazione del giunto possono considerarsi validi i fattori di attrito presenti in tabella 17 della norma UNI EN 1090-2.

Interventi di ripristino per danneggiamenti localizzati

La riparazione della zincatura può avvenire tramite vernici ricche di zinco spalmate nei punti in cui vi è il difetto attraverso pennello oppure a spruzzo o tramite metallizzazione. Le vernici possono essere formulazioni liquide mono o bi-componenti in cui la polvere di zinco viene dispersa in una matrice organica, oppure sono prodotti a base di etilsilicati (zincante inorganico). Questi prodotti possono essere adatti al ripristino di una certa dimensione anche estesa, offrono buone performance anticorrosive e sono particolarmente adatti ai grossi interventi di riparazione.

Un’alternativa per piccoli ripristini è costituita dagli spray a base di polvere di zinco micronizzato o una miscela di polveri di zinco ed alluminio disperso in opportuna resina legante. Questi prodotti sono venduti solitamente in bombolette con una purezza superiore al 98% in metallo. Asciugano in 90 secondi e con due mani leggere si ottengono ottime protezioni prevenendo ruggine ed ossidazione.

Questi due tipi di trattamenti riparatori non richiedono una preparazione impegnativa per la loro applicazione, ma la superficie da ricoprire non deve essere contaminata da olio, grasso, condensa e prodotti di corrosione per cui deve essere sgrassata o spazzolata prima dell’applicazione su manufatti in opera.

La norma UNI EN ISO 1461 stabilisce che lo spessore minimo debba essere 100μm, ovvero uguale allo spessore della zincatura e con materiale compatibile alla vernice, qualora l’articolo debba essere sottoposto a verniciatura dopo la zincatura.

Altre indicazioni

La zincatura per immersione a caldo e la metallizzazione per spruzzatura termica dovrebbero essere effettuate dopo la piegatura o dopo altre forme di fabbricazione.

Lo stress termico a cui è sottoposto il materiale durante le fasi di immersione e sospensione all’interno del bagno di zincatura può provocare distorsione del materiale non predisposto correttamente. Più veloce è l’uniformazione delle temperature all’interno del componente, minore è il rischio di distorsioni della sua forma. È necessario tenere in seria considerazione eventuali stati tensionali pregressi dovute a precedenti lavorazioni, che potrebbero sommarsi a quello dello stress termico.

Quando sia richiesto che parti di un’opera conservino la libertà di movimento relativo dopo la zincatura a caldo è decisamente sconsigliabile che esse vengano zincate assieme.

Se si potesse verificare la corrosione dovuta al contatto fra materiali dissimili, si dovrebbero prendere inconsiderazione misure protettive aggiuntive (UNI EN ISO 14713-2). Si dovrebbe tenere in considerazione la possibilità che l’acciaio zincato entri in contatto con altri materiali da costruzione, in particolare all’area di contatto prendendo in considerazione l’uso di vernici, nastri o fogli di materiale plastico.

Per il trasporto dei componenti strutturali rivestiti in stabilimento è necessario indicare i requisiti per prevenire eventuali danneggiamenti al rivestimento e le procedure di riparazione una volta che la struttura in acciaio sia stata eretta.

I metodi di marcatura delle parti non dovrebbero influenzare la qualità del trattamento preliminare prima dell’applicazione del rivestimento.

Per quanto concerne l’esposizione al fuoco, un elemento di acciaio zincato esposto al fuoco si comporta come un acciaio non rivestito e non vi è alcun apporto né peggioramento della resistenza al fuoco per effetto della zincatura.

Dovrebbe infine essere previsto per le strutture ed i componenti un accesso facile e sicuro per eseguire la manutenzione, mentre le aree inaccessibili dopo il montaggio dovrebbero essere dotate di un sistema di rivestimento destinato a durare quanto la vita prevista della struttura.

Durabilità

Per un’indicazione delle durate in servizio della zincatura a caldo si consiglia di consultare le tabelle disponibili nella norma UNI EN ISO 14713-1, che fornisce indicazioni sulla riduzione media annuale dello spessore di rivestimento, previa individuazione della classe di corrosività dell’ambiente. In ogni caso, occorre considerare che le stime di durabilità desumibili dalla citata norma sono molto prudenziali. I dati, infatti, si riferiscono al primo anno di esposizione in cui la patina di passivazione si forma e si stabilizza garantendo prestazioni molto migliori negli anni successivi.

La norma UNI EN ISO 9224 fornisce informazioni più accurate per esposizioni di lunga durata. Ad ogni modo, la norma fornisce previsioni di durata effettuate sulla base di dati di composizione dell’aria rilevati tra il 1990 ed il 1995, quando i valori di concentrazione di SO2 erano sensibilmente più elevati di quelli attuali. Comunque, già nel 1994 i controlli della composizione dell’aria fornivano risultati medi in Europa per atmosfere urbane con concentrazioni di SO2 tali da determinare una perdita di spessore di zinco di 1.5 ÷ 2μm/anno. Un’indagine eseguita in Gran Bretagna fino al 2000, ha dimostrato che le normative ambientali hanno comportato un notevole miglioramento rispetto ai dati precedenti con una riduzione media di circa il 60% della velocità di corrosione dello zinco rispetto a primi anni ’90.

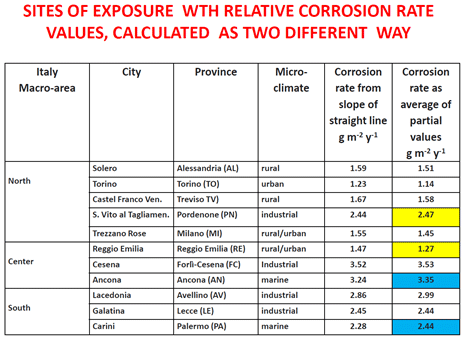

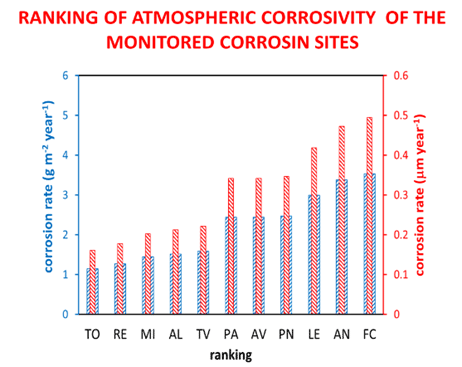

L’Università di Ancona (oggi Università Politecnica delle Marche – UNIPM) ha condotto uno studio nel 2001 su piloni di bassa tensione in opera da circa 30 anni, ed i ricercatori hanno rilevato spessori residui dello strato di zincatura ancora in linea con gli odierni capitolati di appalto per la costruzione in acciaio e gli stessi requisiti normativi. Ciò è stato recentemente confermato (2018) da una ricerca condotta dalla stessa Università Politecnica delle Marche, che ha analizzato il comportamento di campioni di acciaio zincato in diversi ambienti sul territorio italiano, riscontrando velocità di corrosione notevolmente ridotte rispetto alle medie europee, molto al di sotto del micrometro per anno di rivestimento in quasi tutti gli ambienti di esposizione.

Tabella e quadro riassuntivo dei risultati ottenuti da UNIPM in vari ambienti di esposizione tipici in Italia (fonte: proceeding di Intergalva 2018)

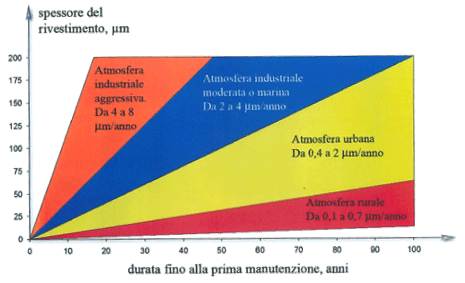

Accettando precauzionalmente le durate della figura sottostante, le proprietà del rivestimento di zincatura assicurano una protezione di lunga durata, per esempio, in area costiera urbana un rivestimento di zinco di 100μm svolge la sua azione all’incirca per 50 anni con al massimo un consumo di 2μm/anno ben più a lungo di qualsiasi rivestimento protettivo alternativo.

Riduzione media annuale dello spessore di rivestimento di zinco in funzione della corrosività dell’ambiente (Fonte: Manuale di buone pratiche per la zincatura a caldo - AIZ)

Si consideri tuttavia che nella pratica corrente si verifica sempre, o quasi, che gli spessori applicati siano superiori ai requisiti. Ciò determina una protezione che supera i 60-100 anni in quasi tutti gli ambienti. Il principale fattore che determina l’affidabilità della protezione offerta dalla zincatura a caldo è costituito dallo spessore del rivestimento. Il maggiore o minore sviluppo della reazione metallurgica di formazione dello strato porta a rivestimenti più o meno spessi. Lo spessore di zincatura è determinato, di conseguenza, dal tempo di permanenza, o di immersione, del manufatto in vasca e dalla velocità con cui tale reazione avviene. Poiché per spessori di acciaio maggiori occorre un tempo di immersione più lungo per portare l’acciaio alla temperatura del bagno di zincatura, lo spessore risultante della zincatura sarà maggiore per profili di acciaio di spessore maggiore. Ecco perché la norma UNI EN ISO 1461 specifica i requisiti minimi di spessore per la fornitura in funzione dello spessore dell’acciaio. La norma UNI EN ISO 14713-2 fornisce informazioni utili per individuare l’acciaio delle migliori caratteristiche per la zincatura a caldo, basate sui contenuti di Silicio e Fosforo, considerando che il loro contenuto influenza anche l’aspetto estetico finale della zincatura (aree più scure) e le caratteristiche di resistenza meccanica del rivestimento.

Manutenzione

Tutte le parti dei componenti della struttura devono essere facilmente accessibili per gli eventuali interventi di manutenzione. Qualora non sia possibile assicurare l’accessibilità è importante prevedere in fase di realizzazione una protezione anticorrosiva superiore o l’utilizzo di materiali più resistenti alla corrosione, in modo da assicurare la stabilità della struttura per tutta la durata in servizio della stessa.

Altri processi di zincatura

Spruzzatura termica (metallizzazione)

La metallizzazione o spruzzatura termica è un processo in base al quale si riscalda lo zinco fino a ridurlo allo stato liquido e lo si proietta sulla superficie di acciaio da proteggere attraverso opportune pistole che possono essere caricate con polvere o filo di zinco.

Nonostante il fatto che lo zinco venga riscaldato fino a liquefazione, la metallizzazione non è considerata un processo a caldo, perché non vi è, se non molto limitatamente, una reazione con la superficie del substrato, ma le minuscole gocce di zinco fanno presa sulla superficie per effetto della rugosità superficiale alla quale restano fissate sostanzialmente per aggrappaggio meccanico. Di conseguenza, la metallizzazione deve essere effettuata con superfici esenti da residui di qualsiasi genere, asciutta e senza tracce di ossidazione. Per questo la metallizzazione deve essere effettuata immediatamente dopo la sabbiatura, o altra pulizia adatta. Per la metallizzazione, oltre allo zinco di purezza 99,99% si può utilizzare anche zinco-alluminio in accordo con la UNI EN ISO 14919.

La metallizzazione, pur non riuscendo ad eguagliare le durate della zincatura a caldo, ha performance comparabili ed è il sistema più efficace per la riparazione sia di difetti dell’ordine del centimetro quadrato che per aree molto estese. Può essere effettuata in loco anche su manufatti già installati, ma comporta l’utilizzo di apparecchiature particolari, con conseguente ricaduta su reperibilità e sui costi. La norma che stabilisce le condizioni tecniche di fornitura della metallizzazione è la UNI EN ISO 2063.

La zincatura mediante spruzzatura termica è particolarmente indicata in caso di ristrutturazione, manutenzione di elementi esistenti, per elementi di dimensioni troppo grandi per essere zincati a caldo e anche per una riparazione più efficiente della semplice verniciatura di ritocco, dei danni eventualmente causati sulla zincatura a caldo da operazioni post-trattamento.

Zincatura per elettrolisi

L’elettrolisi si utilizza solo per elementi di piccole dimensioni come nel caso delle viti e dei bulloni ed è molto differente dalla zincatura a caldo. In tal caso lo spessore del rivestimento, risultato dell’elettrodeposizione, è tipicamente molto inferiore rispetto al processo di zincatura a caldo. Lo spessore di rivestimento ottenibile è funzione del tempo e della densità superficiale della corrente impiegata. Per questo motivo, spessori dell’ordine di poche decine di micrometri comportano un dispendio notevole di energia elettrica.

Normativa di riferimento

- UNI EN ISO 898-1:2013

- UNI EN ISO 898-2:2012

- UNI EN ISO 965-1:2013

- UNI EN 1090-2:2018

- UNI EN ISO 1461:2009

- UNI EN ISO 2063:2017

- UNI EN ISO 9224:2012

- UNI EN ISO 10684:2005

- UNI EN ISO 14713-1:2017

- UNI EN ISO 14713-2:2010

- UNI EN ISO 14919:2015

Contenuti a cura di Fondazione Promozione Acciaio – Riproduzione Riservata.

Si ringraziano AIZ – Associazione Italiana Zincatura, Nord Zinc spa, Zincheria Toscana Lorenzo del Carlo spa per il materiale tecnico e fotografico

Strutture in acciaio zincate a caldo per edifici decarbonizzati

03. La verniciatura

Generalità

I trattamenti di protezione superficiale hanno il compito di impedire il contatto del metallo con l’ambiente, che può innescare processi di corrosione e sono solitamente attuati a seguito di trattamenti di preparazione superficiale.

La semplice verniciatura crea uno strato impermeabile che evita il contatto della superficie metallica con l’ambiente corrosivo. Tale tipologia è detta protezione passiva e consiste nell’applicazione di rivestimenti sulla superficie del metallo, costituiti da pitture, vernici. È importante sottolineare che basta qualche difetto perché si generino falle consistenti nella funzione di barriera perciò è molto importante provvedere a tutti gli accorgimenti necessari per la esecuzione di una corretta verniciatura.

Le vernici protettive posso essere classificate secondo le modalità di essicazione dei film superficiale o secondo la funzione tipica.

Aspetti tecnici

La funzionalità della protezione mediante verniciatura è garantita solo in presenza di un manufatto realizzato e rifinito in modo corretto, evitando trappole di corrosività in fase costruttiva ed effettuando la preparazione meccanica necessaria per affrontare l’ambiente di installazione finale.

La qualità effettiva della protezione dipende da:

- qualità del trattamento di preparazione superficiale

- tipologia e qualità delle vernici protettive;

- efficacia dell’attivatore di aderenza;

- conformità del processo di verniciatura alle specifiche del produttore della vernice deposte, dall’aderenza;

- capacità di isolamento della superficie dell’acciaio sia dal punto di vista delle correnti elettriche superficiali (rigidità dielettrica) che dal punto di vista della resistenza alla diffusione delle specie chimiche aggressive nello spessore polimerico.

Essendo molto differenti tra loro i sistemi di protezione ottenibili con le differenti vernici, il progettista onde scegliere il processo o il ciclo idoneo, deve avere accesso alla documentazione tecnica e ottenere dall’applicatore una dichiarazione, che confermi l’idoneità o la durabilità del sistema protettivo in una determinata classe di corrosività. Per assicurare le prestazioni ottimali del sistema, se possibile, esso deve essere applicato in officina in modo da garantire miglior controllo dell’applicazione, della temperatura, dell’umidità relativa, migliore facilità di riparazione del danno, rendimento maggiore, miglior controllo dei rifiuti e dell’inquinamento.

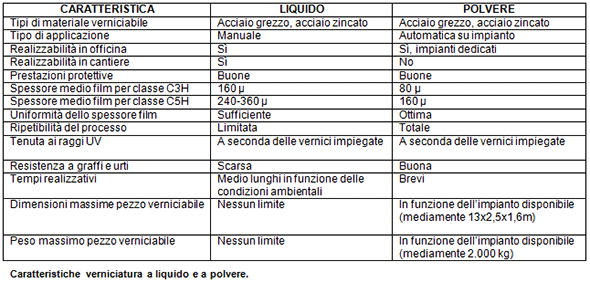

La seguente tabella riassume le caratteristiche principali delle vernici liquide ed a polvere.

Durabilità ottenibile

La durabilità, cioè il periodo temporale di efficacia, da richiedere al sistema anticorrosivo, deve essere proporzionato alla vita utile della costruzione in modo da limitare i costi manutentivi diretti e indiretti, quali la mancata disponibilità degli spazi, i disagi tecnici e sociali durante le manutenzioni.

La prestazione di durabilità della protezione anticorrosiva realizzata mediante verniciatura è ben inquadrata dalle UNI EN ISO 12944 che, per ogni classe di corrosività ambientale, determina tre gradi di durabilità raggiungibili:

- Bassa (L): 7 anni

- Media (M): da 7 a 15 anni

- Alta (H): da 15 a 25 anni

- Molto Alta (VH): oltre i 25 anni

La durata di un sistema di verniciatura protettiva dipende da diversi fattori come il tipo di verniciatura, la progettazione della struttura, la condizione del supporto prima della preparazione, l’efficacia della preparazione della superficie, la qualità dell’applicazione, le condizioni ambientali durante l’applicazione, le condizioni di esposizione dopo l’applicazione. Per identificare il trattamento che offre la durabilità richiesta è necessario individuare i cicli idonei e sceglierne il più adatto. La norma UNI EN ISO 12944-5 fornisce esempi di sistemi di verniciatura adatti per diversi ambienti.

Sistemi anticorrosivi con bassa durabilità richiederanno numerosi interventi di manutenzione nel corso della vita utile della struttura, quelli con durabilità importanti potrebbero arrivare, specie in abbinamento con la zincatura a caldo, anche ad escluderli.

Predisposizioni necessarie

A seconda delle condizioni ambientali, del clima e della durabilità richiesta è necessario mettere a punto un determinato ciclo di verniciatura. Per ciclo di verniciatura si intende: la fase di preparazione superficiale, l’eventuale applicazione di primer, l’eventuale applicazione di mani intermedie e l’applicazione della mano a finire.

Realizzare un’adeguata preparazione superficiale del manufatto e rispettare le condizioni e i tempi di applicazione sono regole fondamentali per ottenere i risultati dichiarati dalle schede tecniche delle vernici.

Il funzionamento dei cicli di verniciatura anticorrosiva può essere inficiato da una errata progettazione: come per la zincatura, vanno evitate le trappole di corrosione e previste le necessarie finiture meccaniche.

La norma UNI EN 1090-2:2018 prevede che per la verniciatura ci sia una preparazione superficiale (realizzata dal carpentiere) adeguata alla classe di corrosività di installazione, determinata secondo la UNI EN ISO 8501.

Realizzabilità in cantiere

È preferibile che il ciclo di verniciatura sia portato a termine in officine specializzate prima del conferimento in cantiere: questo consente di avere condizioni di applicazione controllate e omogenee, facilità d’esecuzione, riduzione dei danni all’ambiente e di tutti i rischi per la salute e la sicurezza degli operatori.

Movimentare manufatti in acciaio già verniciati rappresenta un impegno superiore rispetto alla movimentazione di manufatti grezzi: il livello di professionalità dei montatori deve essere di primordine.

Ad ogni modo, anche se non auspicabile, è sempre possibile verniciare in cantiere.

Come da UNI EN ISO 12944 è bene assicurarsi che siano ridotti al minimo i danni all’ambiente e tutti i rischi per la salute e la sicurezza. A tal fine è bene limitare le operazioni in aria libera e optare per verniciature realizzate in impianti dotati di tutte le prescrizioni di sicurezza e tutela dell’ambiente. Nella pratica gli elementi in acciaio sono spesso trasportati in cantiere con un rivestimento superficiale di fondo definito “antiruggine” o “primer”. Una volta che gli elementi sono montati, è necessario ritoccare le parti di rivestimento che si siano deteriorate in fase di assemblaggio. Solo dopo i ripristini è possibile procedere con le mani di verniciature successive.

Giunti ad attrito

I giunti ad attrito dovranno essere accuratamente protetti non appena completato il serraggio definitivo, verniciando a saturazione i bordi dei pezzi a contatto, le rosette, le teste ed i dadi dei bulloni, in modo da impedire qualsiasi infiltrazione all’interno del giunto.

A piè d’opera, e prima ancora di iniziare il montaggio, si dovranno ripristinare tutte le verniciature eventualmente danneggiate dalle operazioni di trasporto; infine, qualora la posizione di alcuni pezzi desse luogo, a montaggio ultimato, al determinarsi di fessure o spazi di difficile accesso per le operazioni di verniciature e manutenzione, tali fessure o spazi dovranno essere, prima dell’applicazione delle mani di finitura, accuratamente chiusi con materiali sigillanti.

I controlli previsti durante l’applicazione del ciclo di verniciatura consistono in:

- Accertamento visivo dell’assenza di colatura, festonature, bolle, raggrinzimenti, macchie;

- Controllo dello spessore delle singole mani e totali secondo UNI EN ISO 2808;

- Controllo dell’aderenza effettuato mediante quadrettatura secondo UNI ISO 2409 o mediante strappo secondo UNI EN 4624.

Per la progettazione del giunto possono considerarsi validi, come per la zincatura, i fattori di attrito presenti nella norma UNI EN 1090-2.

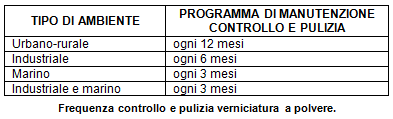

Manutenzione ordinaria

Le vernici necessitano di regolare manutenzione e pulizia per assicurare la continuità delle proprietà decorative e protettive della superficie.

La frequenza degli interventi di pulizia dipende da molti fattori, fra cui:

- collocazione geografica della costruzione

- classe di corrosività ambientale in cui è inserita la costruzione (per esempio: marina, industriale, residenziale, rurale, ecc.)

- livello di emissioni inquinanti nell’aria

- presenza di venti con intensità notevoli

- possibilità di pulviscoli trasportati dal vento (es. sabbia, polvere, ecc.)

- ipotesi di cambio nel tempo della classe di corrosività (es. passaggio da rurale a industriale).

Va definita una cadenza temporale di ispezioni da compiere per verificare lo stato di efficienza della protezione anticorrosiva e stabilirne o no la necessità di manutenzione.

Committente, progettista e realizzatore dovranno definire assieme dei punti di riferimento, preferibilmente i più critici, da tenere monitorati nel corso degli anni.

Verniciatura a liquido

La verniciatura a liquido rappresenta il metodo anticorrosivo storicamente più utilizzato per la “presunta” facilità applicativa e la sua grande versatilità in termini di disponibilità.

Tecnicamente la protezione anticorrosiva realizzata tramite verniciatura è ottenuta grazie dall’effetto barriera creato dal film depositato sulla superficie del manufatto metallico. A questo, dove richiesto, può essere unito un effetto catodico attraverso l’applicazione di un primo strato di primer a base di zinco.

I film di vernice a liquido presentano spessori sempre maggiori man mano che le condizioni ambientali diventano gravose. Con l’aumento di spessore aumenta la possibilità di facili scalfitture del film durante le movimentazioni: si raccomanda un’attenta verifica al termine dell’installazione.

La scelta del ciclo di verniciatura può essere definita a capitolato mediante:

– indicazioni di tipo prescrittivo, con esaustiva descrizione del ciclo;

– richieste di tipo prestazionale, con descrizione delle condizioni ambientali e della durabilità richiesta al ciclo.

La verniciatura a liquido necessita di manutenzione e pulizia ordinaria da programmare ad intervalli regolari a seconda delle condizioni ambientali: questo piano manutentivo va definito con il contributo del verniciatore e del produttore dei prodotti vernicianti.

Sulla base delle modalità di essicazione del film superficiale, è possibile distinguere tra pitture ad essicazione fisica, pitture essicanti ad aria e pitture ad indurimento chimico.

Verniciatura a polvere

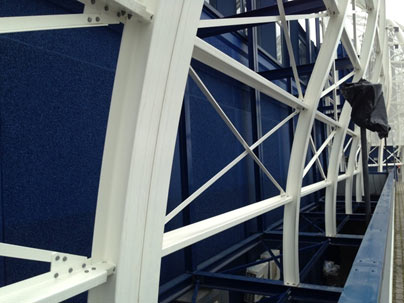

Nell’ultimo decennio la tecnologia ha permesso di espandere il campo applicativo delle vernici a polvere dai piccoli oggetti ai grandi manufatti. Oggi è possibile sottoporre a verniciatura a polvere anche elementi di grandi dimensioni, lunghezze fino a 13 metri ad esempio, e di elevato peso, 2000 kg/pezzo.

Per esigenze di protezione dalla corrosione, attualmente, le verniciature a polveri sono consigliate per la realizzazione di sistemi duplex (verniciatura su zincatura a caldo), secondo UNI EN 13438.

La verniciatura a polvere è realizzata su impianti industriali automatizzati. L’adesione del film verniciante è assicurata dal trattamento di conversione superficiale, nei metodi più avanzati di natura nanotecnologica, che si effettua automaticamente dopo una prima fase di lavaggio. L’applicazione della polvere verniciante avviene per via elettrostatica consentendo la creazione di un film dallo spessore regolare e omogeneo dall’elevato valore estetico.

La polimerizzazione della polvere verniciante avviene sempre in condizioni controllate portando il manufatto metallico a circa 180°C per circa 20 minuti. Una volta raffreddato il manufatto è pronto per essere spedito immediatamente in cantiere.

Per la definizione delle caratteristiche della protezione anticorrosiva e dei piani manutentivi ci si rifà direttamente alle indicazioni previste per la verniciatura a liquido: cambiano la tecnologia, spessori e tipologia di vernici utilizzate (UNI EN ISO 12944). Non vi è una norma specifica dedicata alla protezione anticorrosiva mediante vernice a polvere, ma si fa riferimento alla UNI EN ISO 12944.

In merito all’utilizzo della norma citata per la vernice a polvere, va precisato che quest’ultima parla di “pitture e vernici” in senso generale e indica i cicli a liquido solo come esempi generici ma non esclusivi.

Impianto di verniciatura a polvere

A dettare le condizioni sono i test da superare per affermare che il ciclo realizzato è conforme alle richieste per una determinata prestazione. Il miglior metodo di pulizia per le vernici a polvere avviene attraverso un regolare lavaggio della superficie utilizzando una soluzione di acqua calda e detergente delicato (pH 5-8). Tutte le superfici vanno pulite utilizzando uno straccio soffice o una spugna, non usare nessuna spazzola se non di origine naturale.

La frequenza della pulizia degli elementi trattati con vernici a polvere dipende dall’aspetto che si desidera mantenere e dalla necessità di rimuovere depositi che potrebbero, a prolungato contatto, causare danni al rivestimento con conseguente riduzione della durabilità. In ambiente non particolarmente aggressivo (es. rurale o urbano), la normale frequenza di pulizia può essere di circa 12 mesi. In presenza di deposito di particolare sporco si raccomanda una maggiore frequenza di pulizia. Quando l’ambiente è aggressivo la frequenza di pulizia va ridotta a intervalli di 3 mesi. In presenza di elevato inquinamento atmosferico o in presenza di ambiente particolarmente corrosivo, il periodo fra gli interventi va ulteriormente ridotto.

È assolutamente vietato utilizzare solventi o soluzioni che contengano idrocarburi clorurati, chetoni, esteri o paste abrasive.

Cicli combinati zincatura + verniciatura

Qualora sia necessario raggiungere durabilità elevate del sistema anticorrosivo e per maggior estetica è possibile utilizzare i così detti “sistemi duplex”, che prevedono in sequenza la realizzazione della zincatura a caldo e la successiva applicazione di un film verniciante.

Questi sistemi, sempre più utilizzati per le parti di strutture che rimangono esposte agli agenti atmosferici, consentono di ottenere una lunga protezione anticorrosiva senza rinunciare all’aspetto estetico dell’opera.

Le norme di riferimento per questo sistema protettivo sono la UNI EN ISO 12944-5 per le vernici liquide e la UNI EN 13438 per la verniciatura a polvere. La zincatura a caldo sottostante deve essere realizzata secondo la UNI EN ISO 1461.

Per la preparazione superficiale dell’elemento soggetto a zincatura+verniciatura a polvere si fa riferimento alla norma UNI EN 15773, che può essere considerata un utile anche nel caso si utilizzino vernici liquide.

La durabilità ottenuta è superiore alla mera somma delle singole durabilità di zincatura e verniciatura: un effetto sinergico fa sì che la durabilità aumenti dal 20% al 250% a seconda delle condizioni ambientali.

I cicli di verniciatura da applicare vanno adeguati alla superficie dell’acciaio zincato, che presenta caratteristiche diverse da quello grezzo. In tal caso è bene rivolgersi a professionisti del settore (vanno richieste vernici in grado di offrire una buona e duratura aderenza sulla superficie zincata).

In chiave “sostenibilità” questi sistemi, a fronte di un aumento dei costi iniziali comunque ragionevoli, consentono di ridurre, se non addirittura escludere, interventi di manutenzione nell’intero corso del ciclo di vita della struttura.

L’utilizzo dei sistemi duplex presume la ricerca di elevata durabilità e quindi l’utilizzo di cicli di verniciatura con durabilità elevate è da considerarsi basilare.

Contenuti a cura di Fondazione Promozione Acciaio – Riproduzione Riservata.

Si ringraziano AIZ – Associazione Italiana Zincatura, Nord Zinc spa, Zincheria Toscana Lorenzo del Carlo spa per il materiale tecnico e fotografico

04. Protezione al fuoco delle strutture in acciaio

Soluzioni per la protezione

Ai link sottostanti è possibile approfondire il tema della protezione dei prodotti in acciaio nei confronti dell’incendio

Il sistema costruttivo stratificato a secco

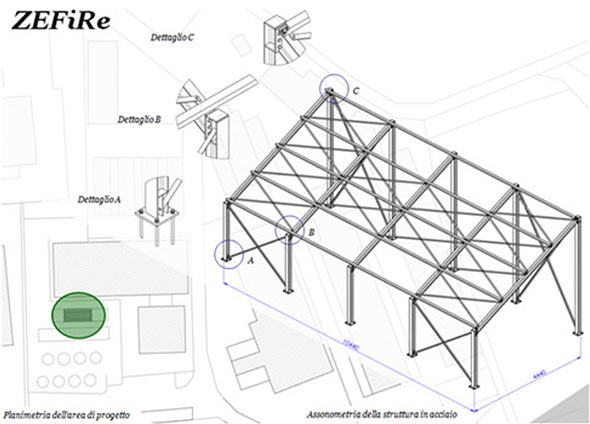

I sistemi costruttivi a secco sono caratterizzati dalla realizzazione di unioni meccaniche di parti precedentemente montate e, diversamente dai sistemi costruttivi tradizionali, l’assemblaggio richiama le immagini di un meccano: tutti gli elementi necessari alla costruzione vengono accuratamente progettati tenendo conto dei processi di produzione edilizia e delle successive operazioni di montaggio.

Esempio di struttura portante in acciaio della ZEFiRe – Zero Energy Fishing Farm © COGI srl

I sistemi costruttivi tradizionali a umido, invece, unendo tra loro i materiali mediante malte di vario tipo, non consentono una grande rapidità di esecuzione e rendono un loro recupero a fine vita estremamente improbabile.

I sistemi a secco rappresentano pertanto un processo di costruzione reversibile: quello che si realizza potrebbe in seguito essere smontato e disassemblato, proprio come se si trattasse di un enorme gioco di costruzioni per bambini.

Assemblaggio delle strutture portanti del “Velux Lab” © Atelier2 Gallotti & Imperadori Associati