Costruzioni civili ed industriali in acciaio

Costruzioni ad uso civile

Le costruzioni in carpenteria metallica si distinguono in tre principali categorie:

01. Strutture metalliche in carpenteria pesante

Costruzioni realizzate con struttura portante in profili laminati, con tamponamenti, copertura e solai interamente a secco (senza getti in opera) o in sezione mista acciaio e calcestruzzo gettato in opera. La maggior parte delle strutture in acciaio adottano questo sistema costruttivo, dagli edifici multipiano ad uso residenziale, uffici e servizi agli edifici ad uso industriale e commerciale, alle strutture per impianti sportivi.

Per secoli l’acciaio ha dato prova dei grandi vantaggi derivanti dal suo utilizzo in alcuni degli edifici più famosi al mondo. L’acciaio non è però esclusivamente un materiale dall’alto potenziale meccanico, ma offre innumerevoli vantaggi sia nella scelta dell’involucro, sia nell’isolamento termoacustico, sia nell’edilizia sostenibile. Queste qualità hanno reso l’acciaio la scelta privilegiata dagli architetti, specialmente nella realizzazione di edifici multipiano.

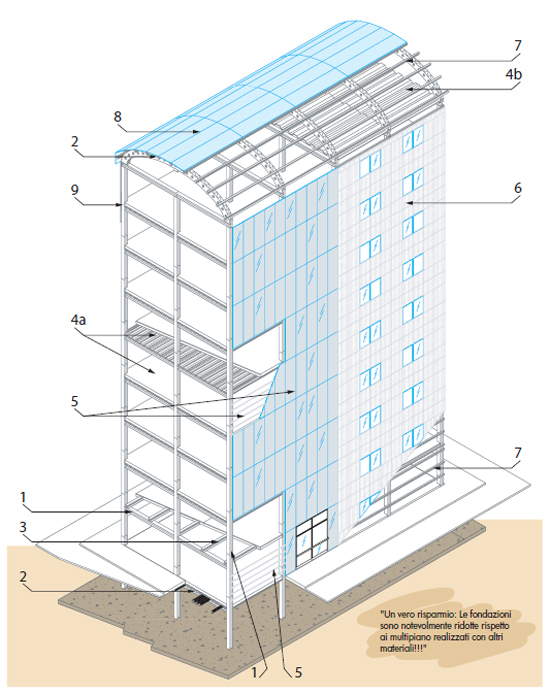

Di seguito viene mostrato un esempio di composizione per un edificio multipiano, con particolare attenzione ai prodotti in acciaio impiegati per ciascun componente edilizio.

1) Struttura principale (travi e colonne)

Travi Laminate

Travi Laminate

I profili IPE e HE impiegati per le travi e le colonne, sono disponibili presso i centri di distribuzione e di servizio in tempi brevi, già pre-lavorati con avanzate tecniche di taglio a misura e di taglio laser, foratura, saldatura e piolatura. I centri di servizio sono in grado di punzonare, forare, ossitagliare, intagliare, tagliare con sega a freddo, applicare una controfreccia, raddrizzare, curvare, calandrare, saldare e fissare connettori ai profili, i quali possono essere forniti sabbiati e ricoperti di una mano di vernice (primer) e/o con trattamento di zincatura.

Profili Cavi

Profili Cavi

I profili tubolari (circolari, quadri, rettangolari) vengono sempre di più utilizzati quali elemento strutturale, dato il gradevole impatto visivo che questo tipo di profilo offre al progetto. I profili cavi possono essere: laminati a caldo e formati a caldo (prodotti mediante processi di deformazione a caldo in accordo con la norma UNI EN 10210) – in questo caso si tratta di profili chiusi senza saldatura, circolari, quadri e rettangolari; tubi saldati, laminati a caldo e formati a freddo ottenuti in seguito ad un processo di deformazione di laminati piani e successiva saldatura (longitudinale o elicoidale), in accordo alla norma UNI EN 10219. I profili tubolari per strutture devono essere prodotti in conformità con le normative suddette.

2) Travi composte saldate

Travi alveolari

Travi alveolari

Le travi alveolari sono profili con forma a doppio T laminati e successivamente tagliati e riassemblati: sono utilizzati prevalentemente nelle strutture per tetti, solai ed orizzontamenti in genere. La particolare conformazione delle travi alveolari permette una maggiore leggerezza rispetto alle travi tradizionali, con una conseguente diminuzione del peso della struttura, un più agevole montaggio e un migliore alloggiamento e manutenzione delle tubazioni e degli impianti tecnologici.

Possono essere utilizzati sia elementi semplici (con sezione trasversale ad altezza costante), che elementi con accorgimenti particolari: ad altezza variabile, ad andamento curvilineo e/o con connettori presaldati sulla flangia superiore.

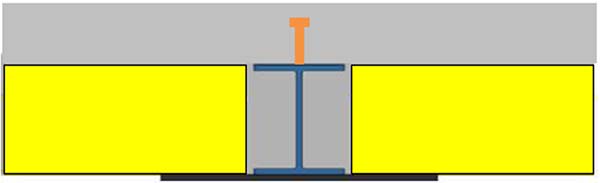

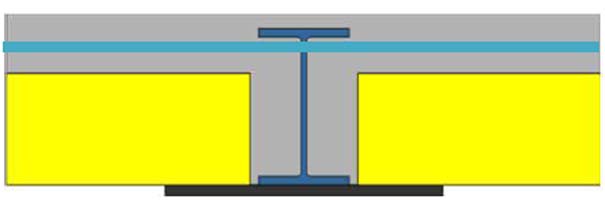

3) Travi integrate nel solaio

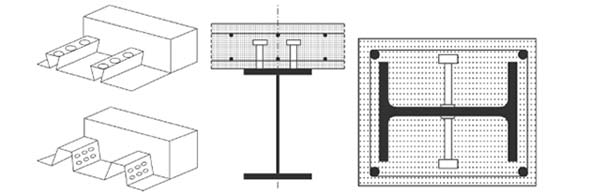

Travi IFB, SFB, ASB

Travi IFB, SFB, ASB

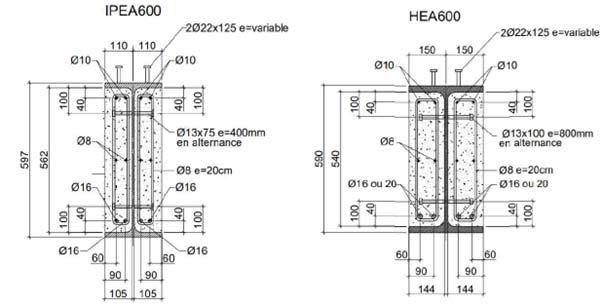

Le travi integrate in spessore di solaio, si presentano come una nuova concezione di struttura in carpenteria metallica: solai con presenza di elementi totalmente o parzialmente prefabbricati (lamiera grecata o elementi precompressi alveolari) abbinati a delle travi a doppio “T” asimmetriche, realizzate mediante la saldatura di un piatto ai profili “H” o doppio “T” con successivo getto di completamento. Il piatto può sostituire la flangia inferiore o superiore del profilo di partenza o essere saldato al profilo intero rinforzando e aumentando la dimensione dell’ala inferiore. Questo sistema offre notevoli vantaggi tecnici ed economici: utilizzo di elementi prefabbricati, alleggerimento della costruzione, semplicità di esecuzione, minor costo, maggiore protezione al fuoco.

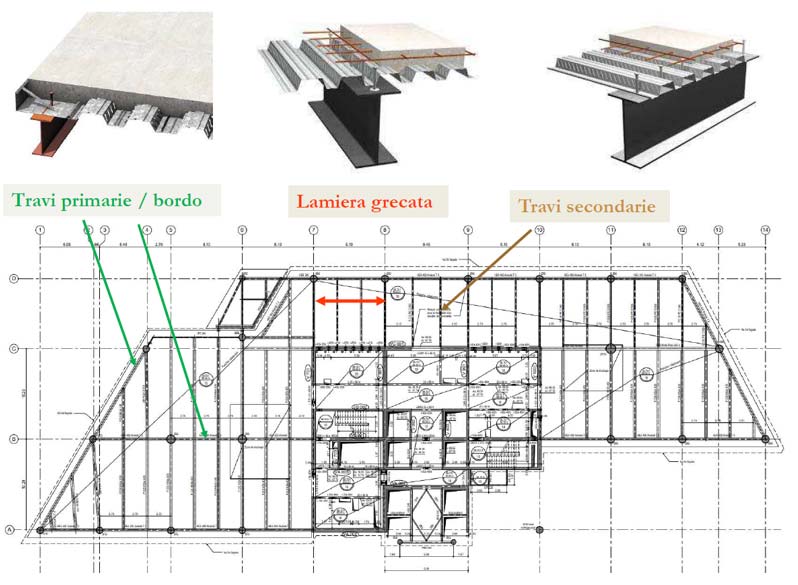

4) Solai in lamiera grecata

4a – Struttura mista acciaio-calcestruzzo: lamiera grecata per solai collaboranti

4a – Struttura mista acciaio-calcestruzzo: lamiera grecata per solai collaboranti

La soluzione più ricorrente è il solaio in lamiera grecata con sovrastante getto di calcestruzzo collaborante. Le lamiere grecate (spessore minimo 0,8 mm) sono caratterizzate dalla presenza di “tacche” sull’elemento verticale della greca per l’ancoraggio con il calcestruzzo. Assicurano elevate prestazioni strutturali, contenuto spessore complessivo, produttività del cantiere. Le lamiere grecate vengono anche impiegate impiegate con funzione di semplice cassaforma a perdere.

4b – Solai “a secco” in lamiera grecata

Le lamiere grecate possono essere impiegate per solai “a secco” a vantaggio di una maggiore industrializzazione del cantiere.

5) Rivestimento di facciata: "Doppia pelle vetrata"

La “doppia pelle” di vetro permette mediante meccanismi termoregolati di sfruttare la ventilazione naturale e meccanica: massimizzando l’apporto energetico in inverno e alleggerendo il consumo in estate. In questo modo si limitano i carichi termici interni e vengono contenuti i consumi di energia.

La “doppia pelle” di vetro permette mediante meccanismi termoregolati di sfruttare la ventilazione naturale e meccanica: massimizzando l’apporto energetico in inverno e alleggerendo il consumo in estate. In questo modo si limitano i carichi termici interni e vengono contenuti i consumi di energia.

Sostegno della “doppia pelle” e tiranti

Il sostegno ed i tiranti della “doppia pelle” in vetro possono essere eseguiti con delle barre piene (sezioni quadrate, esagonali, ottagonali, o aventi la forma di un poligono regolare), con tubolari di piccolo diametro, con laminati mercantili, con barre di forma speciale e/o con profili piegati a freddo. Possono essere impiegate anche barre di acciaio inox.

6) Involucro dell'edificio

Lamiere per rivestimento

Lamiere per rivestimento

La varietà delle lamiere in commercio, permette una vasta scelta tra lamiere zincate, zincate alluminate, verniciate, in acciaio inox, acciaio autopatinabile, ecc., alle quali si aggiunge anche l’impiego di grigliati. Con le lamiere è possibile realizzare pannelli prefabbricati coibentati. Contribuiscono alle diverse soluzioni architettoniche quali le facciate continue, i pannelli fonoassorbenti per interni, gli elementi frangisole, ecc. In particolare, le lamiere forate e stirate sono prodotti dalle elevate potenzialità di impiego per rivestimenti esterni. Si trovano in commercio particolari lamiere microforate, che permettono in funzione della propria disposizione rispetto al sole, di proteggere in modo passivo l’edificio, creando un ombreggiamento ed un effetto schermante che favorisce la creazione di un microclima interno bilanciato naturalmente.

Pareti in pannelli metallici coibentati

Sono prodotti industrializzati finiti realizzati per una veloce posa in opera in cantiere. Proprietà: leggerezza, esiguo spessore a vantaggio del maggior spazio utile, isolamento termo-acustico, rapido montaggio, superfici a facciata continua (con giunto “nascosto”), cromatismo per l’ampia gamma di colori dei paramenti in acciaio zincato preverniciato o inox preverniciato, durabilità. Enormi potenzialità nella realizzazione di involucri ventilati.

7) Laminati mercantili e profili sottili

Struttura di sostegno dei rivestimenti

Struttura di sostegno dei rivestimenti

Profili aventi spessori compresi tipicamente fra 0,5 e 3,0 mm, prodotti formati a caldo (laminati mercantili), piccoli angolari (“L” a lati uguali e disuguali), “T”, “U”, profilati speciali (ad esempio: profilati a “Z”, profilati a “T” con ali disuguali, ecc.) e/o profili sottili (formati a freddo) hanno il compito di sostenere gli elementi di tamponamento, rivestimento e/o copertura.

8) Copertura in pannelli metallici coibentati

Sono pannelli prefabbricati con doppio paramento in acciaio zincato preverniciato oppure inox o altro metallo, con interposto materiale isolante. Ampia gamma tipologica, abbattimento termico ed anche acustico, resistenza meccanica e leggerezza, agevole messa in opera, durabilità. Offrono numerosi vantaggi nella sicurezza antincendio sia in merito alla reazione al fuoco (con isolante in poliuretano o polistirene) che per richieste di resistenza al fuoco (con isolante in lana minerale). Utilizzo crescente negli interventi di bonifica delle obsolete e fuori legge coperture in lastre di cemento-amianto. Disponibilità in pannelli piani e curvi, oltre che per il fotovoltaico.

9) Sistemi di giunzione

I collegamenti delle strutture possono essere effettuati mediante giunzioni saldate (effettuate in cantiere o in officina) o giunzioni bullonate.

Trattamenti protettivi

Zincatura a caldo

Zincatura a caldo

È di fondamentale importanza garantire nel tempo la funzionalità, la sicurezza e la fruibilità delle strutture in acciaio. La ruggine, se lasciata libera di agire, riduce la vita utile dell’acciaio e ne deteriora le caratteristiche. Il trattamento anticorrosivo con il miglior rapporto costo/protezione/durabilità è la zincatura a caldo. L’azione anticorrosiva offerta dalla zincatura a caldo è di tipo sia passiva che attiva ed ha la capacità di proteggere anche le superfici interne di un manufatto. Durante la fase di zincatura si forma una vera e propria lega ferro-zinco per cui lo strato protettivo resta tenacemente aderente all’acciaio. Una strategia protettiva duratura come la zincatura, definita già in fase di progetto, comporta un risparmio essenziale in termini di risorse naturali ed energetiche oltre che economiche, vengono infatti evitati ripetuti e costosi cicli di manutenzione. La vita utile delle strutture in acciaio può tranquillamente superare i 50 anni ed in alcuni casi oltre il secolo.

Azione combinata della zincatura a caldo e della verniciatura

È un sistema che integra e perfeziona l’azione combinata della zincatura a caldo e della verniciatura a polvere in unico trattamento che permette di ottenere come risultato finale il massimo della protezione e della vita dei manufatti, minimizzando

i costi di manutenzione. Ricorrere a questo tipo di sistema di protezione diviene fondamentale se si intende contrastare severe condizioni ambientali ed è ottimo quando il risultato cercato è quello di ottenere un’eccellente finitura, anche dal punto di vista estetico, senza rinunce in termini di protezione.

02. Strutture metalliche in "Cold Formed Steel" (carpenteria leggera)

Costruzioni realizzate con struttura in profili sottili sagomati a freddo in acciaio CFS (Cold Formed Steel), la quale garantisce la massima integrabilità con i prodotti dell’edilizia “a secco” (tamponamenti, solai e coperture) e permette inoltre di realizzare involucri altamente prestazionali ed energeticamente efficienti. Questa tecnologia costruttiva, completamente a secco, si presta benissimo per edifici residenziali mono o plurifamiliari, scuole ed uffici fino a tre/quattro piani fuori terra, oltre che per interventi di ampliamento e sopraelevazione del costruito.

Tra leggerezza e sostenibilità

L’attuale richiesta del mercato delle costruzioni ruota intorno al concetto di casa sicura, efficiente e confortevole, in una parola “tecnologica”.

In seguito all’avvicendarsi di eventi naturali straordinari è andata sviluppandosi una maggior sensibilità rispetto al tema della sicurezza strutturale. Per questo il comportamento della struttura specie nei confronti dei carichi orizzontali ed in particolare del sisma è materia di ricerca sia in campo industriale che accademico.

La sinergia tra questi due settori permette di sviluppare nuove tecnologie. Su questa linea si pongono soluzioni costruttive innovative che impiegano per le strutture profili in acciaio sagomati a freddo (Cold Formed Steel).

Un innovativo sistema costruttivo in profili sottili formati a freddo

I vantaggi offerti dall’utilizzo di questa tipologia di elementi, quali la leggerezza, l’elevata efficienza strutturale, la durabilità, la rapidità e la semplicità di montaggio si traducono nell’offerta di un sistema costruttivo estremamente competitivo e versatile. Ne risulta una tecnologia costruttiva che consente la costruzione di fabbricati di piccole-medie dimensioni e la realizzazione di sopraelevazioni ed ampliamenti.

La massima integrabilità dei profili in cold-formed con i prodotti dell’edilizia “a secco” permette inoltre di realizzare involucri altamente prestazionali ed energeticamente efficienti.

Il sistema strutturale

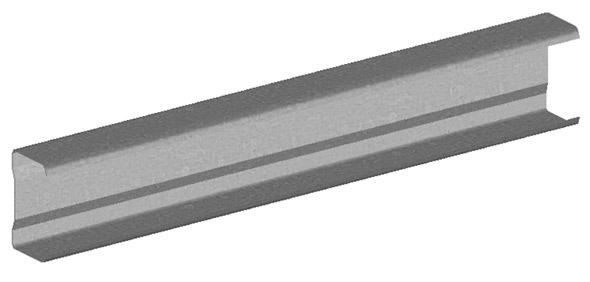

Il sistema strutturale si basa sull’impiego di componenti strutturali ottenuti mediante piegatura a freddo di lamiere sottili, opportunamente collegati tra loro per la realizzazione di sistemi intelaiati portanti. La particolarità di tale sistema sta nell’utilizzare un unico profilo per la realizzazione di ciascuna delle sue componenti strutturali (Fig. 1 e Fig.2).

Fig. 1 - Il profilo utilizzato per la realizzazione dei componenti strutturali

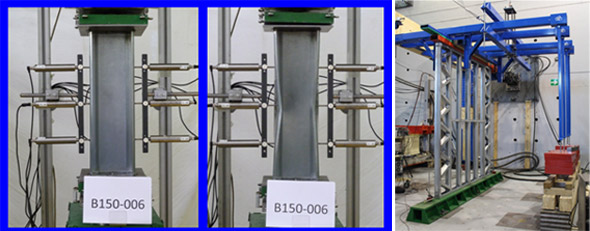

La novità e la complessità d’utilizzo di elementi formati a freddo in ambito strutturale richiede un’esaustiva caratterizzazione del comportamento meccanico del sistema, ottenibile solo mediante prove sperimentali.

Fig. 2 - Il sistema costruttivo

A titolo di esempio, L’Università degli Studi di Trento, in collaborazione con il produttore*, ha condotto campagne sperimentali che interessano le diverse componenti di questa tipologia strutturale.

In particolare, le fasi della ricerca hanno riguardato:

- lo studio della geometria del profilo al fine di indagare le problematiche relative ai fenomeni di instabilità e pervenire alla definizione della sezione ottimale;

- le prove a compressione (Fig. 3) condotte su profili singoli di diverse altezze per poter caratterizzare il comportamento degli elementi verticali sottoposti a carico di punta;

- le prove a flessione su quattro punti su profili singoli e binati per determinare l’inerzia della sezione;

- le prove condotte sui pannelli di parete (Fig. 4) per poter analizzare la risposta del sistema nei confronti dei carichi verticali e orizzontali sia in campo statico che ciclico;

- le prove a flessione su quattro punti su travi reticolari;

- le prove a taglio sulle lastre di rivestimento per poter definire le caratteristiche meccaniche dei materiali componenti le stesse;

- le prove a taglio sulle connessioni lastra-ossatura metallica al fine di determinare la rigidezza dei connettori in funzione del passo di fissaggio;

- le prove a trazione sui dispositivi anti-ribaltamento (hold-down) per conoscerne la rigidezza e il carico di collasso.

A sinistra: Fig. 3 - Prova a compressione

A destra: Fig. 4 - Setup di prova con sistema di applicazione del carico verticale ed orizzontale

La progettazione nei confronti dell’azione orizzontale (sisma e vento) è un aspetto molto importante. Si è quindi ritenuto opportuno studiare diverse configurazioni di pannelli di parete.

Lo studio ha riguardato sistemi di controvento realizzati sia con travature reticolari di acciaio, sia mediante elementi diagonali a croce, ma anche il contributo di tipologie differenti di lastre di rivestimento a base di fibro-cemento e di gesso-fibrato.

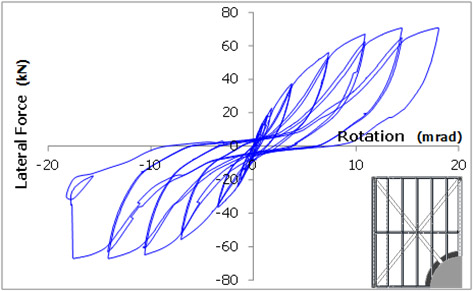

L’interazione lastra-ossatura metallica fornisce un notevole incremento alla capacità della parete di resistere all’azione orizzontale agente (Fig. 5).

Proprio per quantificare questo contributo ciascuna prova di parete è stata condotta sia sulla sola intelaiatura metallica, sia sul sistema lastra-ossatura.

Ultima la fase di sperimentazione è stata condotta una prova ciclica su un modulo full-scale con pianta rettangolare 5 m x 10 m e due piani.

Fig. 5 - Grafico con risposta ciclica di una parete con controvento a croce e lastre di rivestimento su ambedue i lati

a cura del Prof. Ing. Riccardo Zandonini – Università degli Studi di Trento

Il sistema costruttivo qui proposto è SteelMAX® – www.steelmax.it – produttore: Cogi srl

Il sistema di finitura

La tecnologia strutturale presa in esame consente di essere agevolmente completata con tutti i sistemi di coibentazione termica e acustica forniti dal mondo dell’edilizia “a secco”. Il prodotto di questa interazione è un sistema stratificato complesso in cui ciascuno strato assolve a una specifica funzione.

La scelta dei materiali e la loro giustapposizione è tuttavia determinante al fine del raggiungimento di alti standard energetico-ambientali.

Riprendendo l’esempio precedente, è per tale motivo che il produttore* ha approfondito questa tematica in collaborazione con l’Università degli Studi di Trento – Dipartimento di Ingegneria Civile Ambientale e Meccanica.

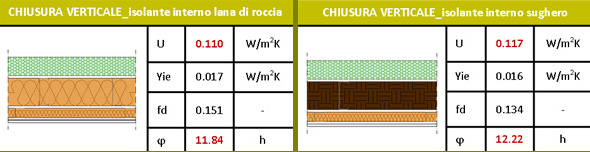

In una prima fase, l’attività di ricerca ha riguardato la definizione di opportuni pacchetti di parete e di solaio considerando due differenti aspetti: da un lato la prestazione energetica in esercizio, dall’altro la sostenibilità in termini di impatto sull’ambiente durante l’intero ciclo di vita.

Sono state quindi studiate le prestazioni degli elementi in regime stazionario sia invernale, con la definizione del valore di trasmittanza termica, sia estivo, considerando la trasmittanza termica periodica, lo sfasamento orario e l’attenuazione dell’onda termica (Fig. 6).

Fig. 6 - Calcolo delle prestazioni in regime stazionario

E’ stata effettuata inoltre un’analisi di tipo LCA – Life Cycle Assessment – mediante l’utilizzo del software ECOSOFT 4.0 della IBO (Österreichisches Institut für Baubiologie und Bauökologie), il quale determina il valore dell’indice ecologico OI3Kon sulla base del carico ambientale di ciascun materiale se si considera la sola fase di costruzione dell’elemento oppure se si considera anche la fase di manutenzione dello stesso.

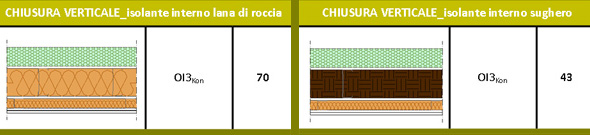

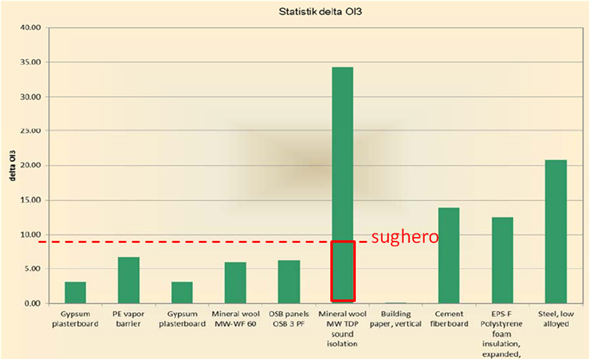

In questo modo è stato possibile mettere a confronto le prestazioni in termini di sostenibilità ambientale di pacchetti di parete e di solaio realizzati con materiali differenti, pur mantenendo costante il loro valore di trasmittanza termica, ossia a parità di prestazione energetica (Fig. 7). Il fine è stato quello di pervenire all’ottimizzazione delle varie soluzioni proposte sia dal punto di vista energetico sia da quello, spesso poco valutato, di impatto ambientale (Fig. 8).

Fig. 7 - Il calcolo dell'indice OI3Kon per la fase di costruzione del pacchetto rappresentato

Fig. 8 - Il grafico mostra come nella fase di costruzione e manutenzione un materiale isolante di origine naturale apporti una riduzione del carico ambientale e quindi dell'indice OI3Kon

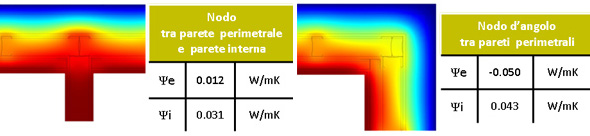

In una seconda fase è stato studiato il comportamento di un modulo residenziale tipo costituito con gli elementi precedentemente analizzati. Con l’utilizzo di un software di analisi agli elementi finiti (COMSOL Multiphysics), sono stati valutati i principali ponti termici ed è stato calcolato il valore di temperatura sulle superfici interne delle pareti per verificare che non ci fosse formazione di condensa superficiale (Fig. 9).

Fig. 9 - I ponti termici geometrici calcolati rispetto alla superficie interna ed esterna

Infine, è stata condotta una simulazione energetica dell’edificio per valutare la classe energetica di riferimento e i relativi consumi al variare di alcuni parametri significativi quali le prestazioni dei serramenti, dei pannelli vetrati e del sistema impiantistico. La simulazione è stata svolta sia in regime stazionario (condizione invernale) sia in regime dinamico (condizione estiva).

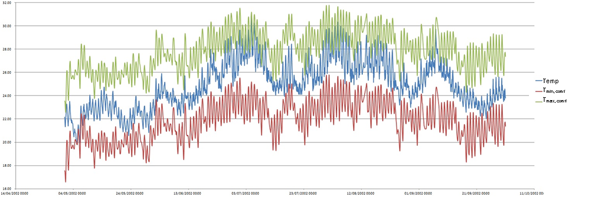

Attraverso quest’ultima analisi è stato possibile valutare l’andamento delle temperature interne estive e quindi le condizioni di comfort dell’utente simulandone in maniera realistica il comportamento soprattutto in termini di numero di ricambi di aria (ventilazione naturale) e di utilizzo dei sistemi di ombreggiamento delle superfici esposte a irraggiamento solare diretto. I risultati ottenuti hanno evidenziato come un edificio leggero opportunamente progettato sia in grado non solo di raggiungere elevati standard energetici, ma anche di garantire un ottimo livello di comfort ai suoi occupanti in tutto il periodo dell’anno (Fig. 10).

Fig. 10 - Il grafico mostra l'andamento delle temperature interne all'unità residenziale ubicata nel comune di Trento durante il periodo estivo, ipotizzando un apporto di ricambi d'aria pari a 4vol/h e delle veneziane esterne ad alta efficienza

a cura del Prof. Rossano Albatici – Università degli Studi di Trento

Il sistema costruttivo qui proposto è SteelMAX® – www.steelmax.it – produttore: Cogi srl

03. Strutture composte acciaio-calcestruzzo

Costruzioni realizzate con struttura composta da profili laminati in acciaio ed elementi in calcestruzzo armato. La loro caratteristica principale è quella di sfruttare al meglio le prestazioni di entrambi i materiali, in un sistema strutturale realmente unificato che consente di superare i limiti di ciascun materiale preso singolarmente. Anche questo sistema costruttivo viene utilizzato per la realizzazione di edifici multipiano, industriali e commerciali.

Generalità

Le strutture composte acciaio-calcestruzzo sono una soluzione costruttiva in grado di coniugare al meglio, da un lato, le prestazioni dell’acciaio a trazione e, dall’altro, quelle del calcestruzzo a compressione.

I sistemi di connessione giocano un ruolo fondamentale in questa tipologia costruttiva poiché garantiscono il collegamento fra l’acciaio e il calcestruzzo anche per elevati livelli di sollecitazione attraverso processi costruttivi semplici e rapidi.

Un altro aspetto importante di tale soluzione è la possibilità di impiegare come casseri a perdere per il getto del calcestruzzo sia appositi profili in acciaio e lamiere grecate per gli orizzontamenti, con soletta in calcestruzzo collaborante, sia profili di acciaio cavi per le colonne composte.

Solette, travi e colonne composte in acciaio-calcestruzzo

Anche se molto differenti fra loro, questi materiali risultano completamente compatibili: oltre ad essere complementari in termini di caratteristiche meccaniche, come accennato in precedenza, possiedono quasi la stessa espansione termica consentendo di evitare stati di coazione significativi tra acciaio e calcestruzzo per effetto delle variazioni termiche. Il calcestruzzo inoltre fornisce all’acciaio protezione contro la corrosione e un idoneo isolamento termico per strutture potenzialmente soggette ad incendi, oltre a fornire un rilevante contributo alle problematiche dell’instabilità di tipo locale e flesso-torsionale caratteristiche della maggior parte delle membrature in acciaio.

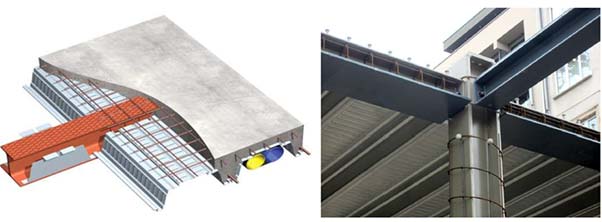

Le applicazioni più frequenti, ad oggi, riguardano la combinazione fra profili in acciaio e solai in lamiera grecata con getto collaborante in calcestruzzo armato, che vengono molto impiegati per edifici multipiano ma anche per edifici ad uso commerciale, edifici industriali e ponti.

Tipici esempi di impalcato per costruzioni civili

tipici esempi di impalcato per i ponti

Vantaggi del sistema composto acciaio-calcestruzzo

Nel seguito vengono sintetizzati i principali vantaggi che si riescono a conseguire con sistemi strutturali composti:

- elevato rapporto resistenza/peso, che porta a una significativa riduzione delle azioni in fondazione;

- duttilità del materiale, utile soprattutto in zona sismica;

- possibilità di utilizzare facilmente, anche come casseri a perdere, impalcati con lamiere grecate autoportanti e getti di completamento in calcestruzzo;

- possibilità di realizzare grandi luci;

- velocità di costruzione grazie ai processi di lavorazione off-site, la quale incide significativamente sulla riduzione dei costi di realizzazione;

- facilità di apportare modifiche strutturali e di integrazioni successive.

- ottimo comportamento a compressione, esaltato dai calcestruzzi ad alta resistenza di utilizzo sempre maggiore, che consentono di ottenere elementi caratterizzati da sezioni trasversali più contenute;

- contenuti problemi di instabilità e deformabilità dovuti alla maggiore rigidezza degli elementi;

- modellabilità degli elementi strutturali.

L’unione di tali caratteristiche intrinseche per ciascun materiale consente di definire in maniera semplice i principali vantaggi strutturali delle strutture composte, ovvero:

- ottime prestazioni statiche in termini di resistenza, rigidezza e duttilità delle membrature composte;

- riduzione delle problematiche di instabilità locale e globale;

- ottime prestazioni in caso di incendio;

- buona velocità di costruzione;

- buone prestazioni in caso di incendio;

- competitività economica per luci e campate superiori a 12, 15 o addirittura 20 m, ovvero nei casi in cui vi è la necessità di creare ambienti openspace, riducendo dunque il numero di colonne, e soprattutto garantire flessibilità architettonica;

- possibilità di forare l’anima dei profili metallici, in zone del profilo non eccessivamente sollecitate, che consentono un’organizzazione più razionale e meno invasiva dei sistemi impiantistici tipici per edifici produttivi e per servizi.

Gli elementi costruttivi

Nel seguito vengono presentate sinteticamente le principali tipologie degli elementi costruttivi base che possono essere utilizzati per le strutture composte acciaio-calcestruzzo.

Elementi costruttivi tipici delle strutture composte acciaio-calcestruzzo

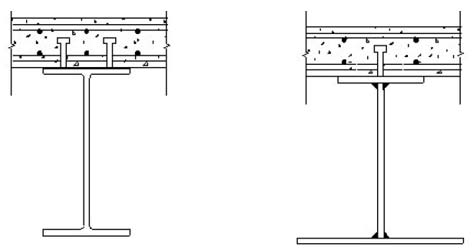

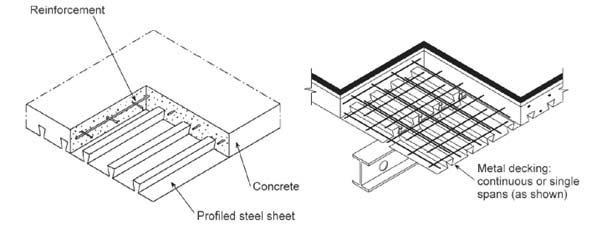

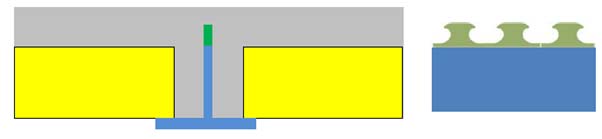

Solette composte acciaio-calcestruzzo

I sistemi più utilizzati nelle strutture in carpenteria metallica sono le solette composte acciaio-calcestruzzo, costituite da lamiere grecate sulle quali viene effettuato il getto di calcestruzzo.

La lamiera metallica assolve a una doppia funzione:

- cassero autoportante: durante la fase di getto la lamiera è in grado di sopportare sia il peso del calcestruzzo e dell’armatura sia i carichi agenti in fase di costruzione;

- armatura metallica: dopo la maturazione del calcestruzzo la lamiera collabora strutturalmente con il calcestruzzo mediante diversi possibili tipi di connessione, costituendo in parte o in tutto l’armatura del solaio composto.

Altezze tipiche delle solette composte: 100÷150mm

Spessori tipici delle lamiere grecate: 0,7÷1,5 mm

Altezze tipiche delle lamiere grecate: 40÷80 mm

Spessori tipici della cappa di calcestruzzo sopra la greca: 60÷120 mm

Luci tipiche: 2,2÷3,3 m per solai non puntellati, luci maggiori per solai puntellati durante la costruzione.

Possono essere impiegate lamiere con apposite dentellature o bugnature al fine di incrementare l’aderenza tra acciaio e calcestruzzo e consentire la collaborazione tra le due parti che compongono l’elemento strutturale. Il collegamento all’interfaccia acciaio-calcestruzzo, generalmente preferibile di tipo continuo, può essere continuo oppure localizzato (d’estremità).

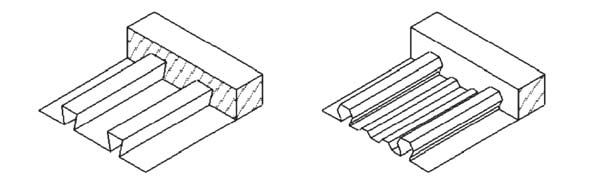

Esempi di ingranamento meccanico: bugnature e risalti sulla lamiera

Esempi di ingranamento ad attrito: particolari sagomature delle nervature

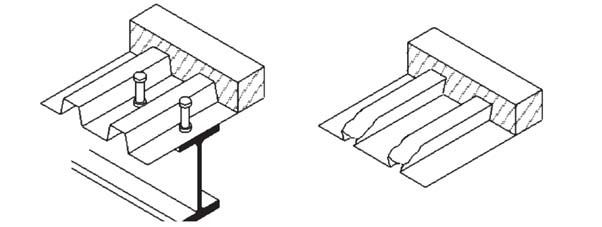

Esempi di ancoraggio di estremità mediante l’uso di connettori (a sinistra) e deformazione nervature della lamiera (a destra)

Spesso sono previste anche armature metalliche aggiuntive, costituite, ad esempio, da reti metalliche nella soletta o da barre disposte nelle nervature aventi la funzione di ripartizione dei carichi, di riduzione del fenomeno di fessurazione del calcestruzzo e di integrazione delle armature tese superiori a seconda se sono adottati schemi statici isostatici (solette semplicemente appoggiate sulle travi secondarie) o iperstatici (solette continue su più travi secondarie).

Solette con armatura integrativa

Esempi di lamiere grecate innovative. Spessori impalcato: 200÷220 mm, interasse irrigidimenti: 750 mm, spessore cappa cls: 80÷120 mm, luci tipiche: 5,5÷8 m.

Struttura mista in fase di costruzione

Altri elementi costruttivi

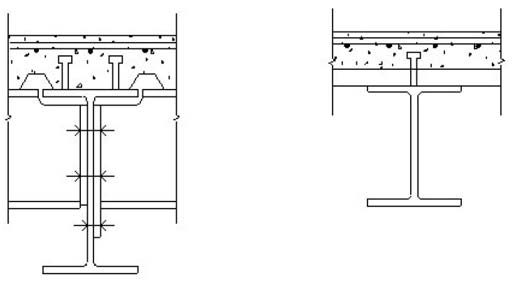

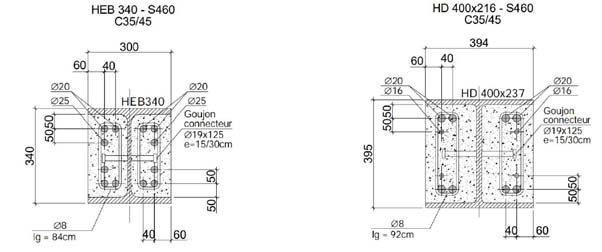

a) Travi composte acciaio-calcestruzzo

Le travi composte acciaio-calcestruzzo si ottengono dall’unione di profili metallici, generalmente a doppio T, e solette di calcestruzzo armato o composte. Tale tipologia costruttiva non è altro che un’evoluzione della precedente tecnica in cui la soletta assolveva il compito di sola struttura secondaria. Nella soluzione “composta”, invece, la soletta collabora strutturalmente con il profilo in acciaio attraverso l’impiego di appositi elementi di connessione a taglio capaci di trasferire lo sforzo di scorrimento longitudinale tra profilo e la soletta.

Le travi composte sono frequentemente adoperate nei casi in cui si vuole conseguire significativi risultati in termini di resistenza e leggerezza, ad esempio di fronte a luci non usuali (ponti ed edifici civili con luci importanti).

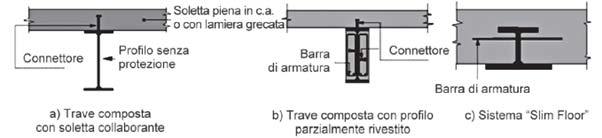

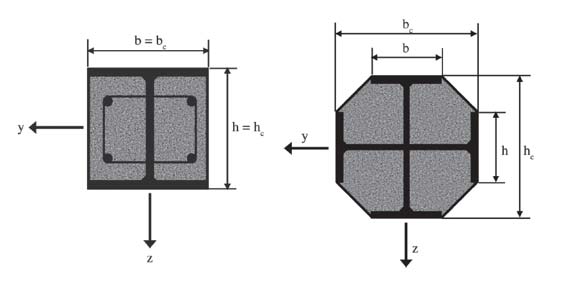

Le tipologie più diffuse di travi composte sono le seguenti:

Tipologie di travi composte

- travi composte con profili laminati in acciaio e soletta sovrastante in calcestruzzo armato o composta acciaio-calcestruzzo: esse costituiscono la soluzione più diffusa di trave composta e quella più razionale nel caso di travi semplicemente appoggiate, in quanto il profilo è soggetto prevalentemente a sforzi di trazione, con conseguente riduzione delle problematiche di instabilità locale e globale, mentre la soletta di calcestruzzo è sollecitata a compressione, con tensioni di trazione limitate al più alle fibre inferiori della stessa.

Esempio di sezione di trave composta con profilo laminato e soletta sovrastante in calcestruzzo armato

Di seguito vengono illustrate altre tipologie di travi composte che, pur essendo maggiormente onerose in edifici civili ordinari, diventano particolarmente vantaggiose per particolari impieghi.

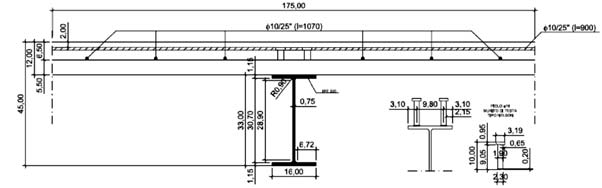

- travi composte partially encased, con profilo metallico parzialmente rivestito di calcestruzzo: realizzate con l’obiettivo di migliorare la resistenza al fuoco della membratura grazie alla protezione che il calcestruzzo offre al profilo di acciaio nelle zone comprese tra le flange. Dal punto di vista costruttivo, è possibile realizzare con facilità il getto di calcestruzzo in stabilimento o a piè d’opera, utilizzando le stesse flange del profilo come cassaforma, posare in opera la trave composta già completa della parte in calcestruzzo, e successivamente eseguire il getto per collegare le parti terminali gli elementi strutturali adiacenti.

Dettagli costruttivi di travi composte “partially encased”

Realizzazione di travi composte “partially encased” in opera

Realizzazione in opera di travi composte “partially encased” in stabilimento

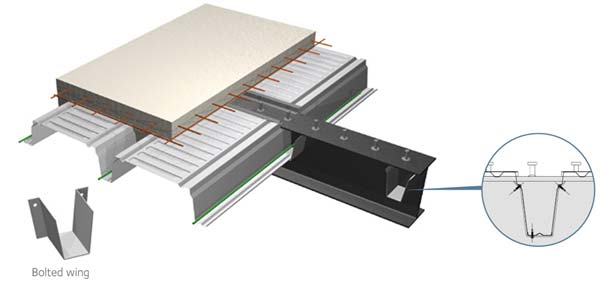

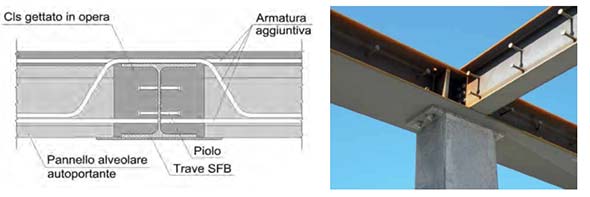

- travi in acciaio totalmente o parzialmente inglobate nella soletta (sistema slim floor): la soluzione si basa sul principio di una soletta appoggiata sulla piattabanda inferiore della trave metallica, mantenendo l’altezza della trave integrata nello spessore della soletta stessa. In questo modo si riesce a minimizzare l’altezza dell’impalcato evitando di interferire con gli impianti.

Esempi di sistema “slim floor”

Questo sistema presenta un comportamento meccanico ancora più favorevole in condizioni di incendio, in quanto l’anima e la flangia superiore del profilo beneficiano di una protezione pressoché totale garantita dal calcestruzzo, mentre la flangia inferiore è esposta all’incendio principalmente su un solo lato, garantendo una resistenza al fuoco integrata fino a 120 minuti senza bisogno di protezione passiva.

Trave composta “slim floor” tramite connettori a taglio in testa alla trave

Trave composta “slim floor” tramite rinforzi trasversali tipo COSFB

Esempi di travi composte “slim floor” con connettori a taglio trasversali

Trave composta “slim floor” tramite speciale intaglio nell’anima del profilo in acciaio tipo PRECOSFB

Travi PRECOSFB in officina

b) Colonne composte acciaio-calcestruzzo

Anche le colonne composte acciaio-calcestruzzo presentano notevoli vantaggi tecnologici sempre sfruttando l’accoppiamento in maniera ottimale delle caratteristiche dei due materiali impiegati.

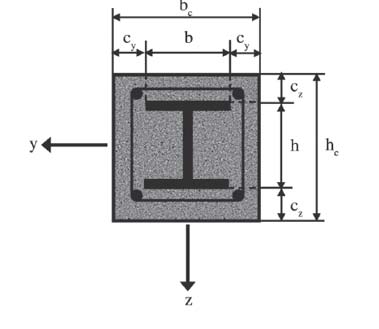

Di seguito si mostrano le tipologie di sezioni composte più comuni che, oltre alle differenze in termini di comportamento strutturale, si distinguono principalmente per le modalità costruttive.

- colonne completamente rivestite di calcestruzzo (fully encased column): costituite da un profilo, in genere a doppio T, immerso completamente nel calcestruzzo con armature aggiuntive e staffe in quantità minima, a meno di particolari esigenze statiche;

Sezione di una colonna completamente rivestita

Il getto delle colonne fully encased avviene con le tradizionali tecniche delle colonne in calcestruzzo armato, anche se è possibile effettuare il getto fuori opera disponendo il profilo in una cassaforma orizzontale; è ovviamente necessario disporre dei distanziatori per evitare che armature e profilo tocchino il fondo della cassaforma, in modo da assicurare il prescritto spessore di copriferro. Nel caso di elementi realizzati fuori opera è necessario lasciare opportuni vani terminali per la realizzazione dei collegamenti fra le parti di acciaio degli elementi sovrapposti.

Esempi di colonna completamente rivestita

- colonne di tipo parzialmente rivestite di calcestruzzo (partially encased column): costituite da un profilo di forma varia immerso solo parzialmente nel calcestruzzo, con armature longitudinali e staffe di completamento;

Sezioni di colonne parzialmente rivestite

Per questa tipologia è spesso preferibile il getto in stabilimento rispetto a quello in opera. Il profilo viene disposto in posizione orizzontale, senza la necessità di utilizzare casseforme, ma avvalendosi di pannelli di chiusura in corrispondenza delle testate; dapprima si getta la metà superiore e poi, dopo la presa e l’inizio dell’indurimento, si ruota il profilo di 180° intorno al suo asse longitudinale e si effettua il getto di riempimento nell’altra metà.

Dettagli costruttivi di colonne composte “partially encased”

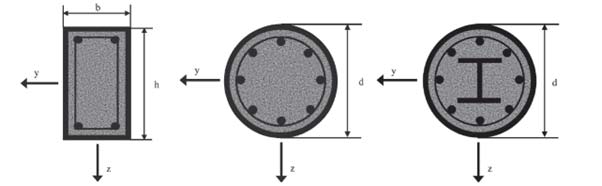

- colonne di tipo tubolare riempite di calcestruzzo (concrete filled column): costituite da profili cavi, scatolari o tubolari, in acciaio riempiti di calcestruzzo con eventuali armature e/o profilo metallico interni.

Sezioni di colonne tubolari riempite di calcestruzzo

In cantiere si dispone il profilo per un’altezza di due o tre piani, si esegue il getto di calcestruzzo, opportunamente additivato per ridurre i problemi di distacco dall’acciaio connessi al ritiro, direttamente nel tubolare con l’ausilio del tubo (proboscide) e si vibra il getto dall’esterno, mediante vibratori che si fanno scorrere sulla parete esterna del profilo.

Per questa soluzione di osservano i seguenti vantaggi:

- incremento della resistenza ultima a compressione e della duttilità del calcestruzzo grazie all’effetto benefico di confinamento dato dal profilo tubolare di acciaio sul calcestruzzo presente all’interno;

- eliminazione della cassaforma, essendo il calcestruzzo gettato direttamente nel profilo tubolare di acciaio.

Profili tubolari finiti a caldo o realizzati in officina mediante calandratura e saldatura

Il sistema misto acciaio-calcestruzzo adottato per le colonne, inoltre, consente di ottenere consistenti incrementi della capacità portante delle membrature, ad esempio aumentando il carico critico per effetto della diminuzione della snellezza, con minori problemi di instabilità locale, addirittura assenti nel caso delle sezioni fully encased. Per le colonne tubolari riempite è possibile ottenere livelli di duttilità similari e in qualche caso superiori.

Altri importanti vantaggi da tenere in considerazione sono l’aumento della resistenza al fuoco e la quasi totale assenza dei problemi di corrosione nel caso di colonne fully encased e notevolmente ridotti negli altri casi.

Rispetto alle colonne in calcestruzzo armato tradizionali, infine, quelle miste acciaio-calcestruzzo possiedono una maggiore percentuale meccanica di acciaio, incrementandone la duttilità e conferendone maggiore leggerezza grazie all’elevato rapporto resistenza/peso.

Sistemi strutturali per strutture composte

Sistemi strutturali per azioni verticali

Il sistema strutturale di impalcato, avente il compito di trasferire le azioni verticali in fondazione, risulta abbastanza ben definito. I carichi verticali sono trasferiti tramite la soletta a opportune travi secondari, tipicamente schematizzate come travi semplicemente appoggiate, che a loro volta scaricano sulle travi principali in diversi punti uniformemente disposti su di esse. Le travi principali, destinate a sostenere gran parte del carico su luci maggiori, sono frequentemente realizzate in maniera da poter sfruttare la continuità strutturale fra campate adiacenti.

Esempi di gerarchia dell’impalcato

In alcuni casi in cui la maglia delle colonne risulti essere particolarmente irregolare, si può ricorrere a sistemi denominati flat slab realizzati con colonne composte acciaio-calcestruzzo e una soletta piena di calcestruzzo armato.

Colonne composte acciaio-calcestruzzo impiegate in sistemi “flat slab”

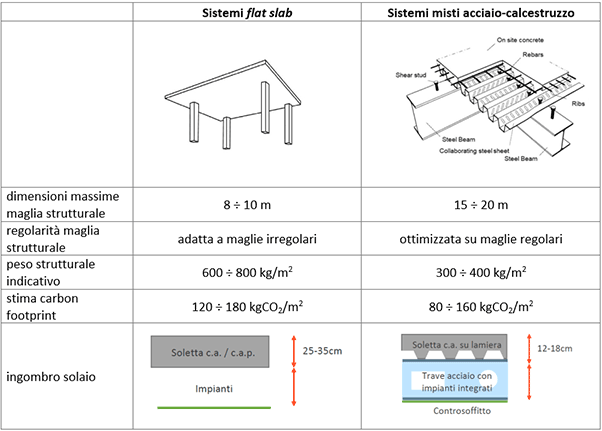

Confronto fra sistemi “flat slab” e solette miste acciaio-calcestruzzo

Esempio di integrazione fra struttura e impianti nei sistemi misti acciaio-calcestruzzo

Sistemi strutturali per azioni orizzontali

Le tipologie strutturali dei sistemi composti acciaio-calcestruzzo si distinguono maggiormente in base al metodo di trasferimento delle azioni orizzontali in fondazione, nello specifico in base alla presenza o all’assenza di un apposito sistema strutturale, detto sistema di controvento.

Le azioni orizzontali non sono causate solamente dai fenomeni sismici ma, soprattutto nel caso di edifici alti, anche dalle azioni del vento e dagli effetti legati alle imperfezioni strutturali.

Si possono dunque individuare macrocategorie strutturali:

a) Strutture composte sismoresistenti a telaio, realizzate con elementi principali (travi e pilastri) dotati di significativa duttilità globale, ottenuta attraverso la progettazione che impiega rigorosamente la cosiddetta gerarchia delle resistenze, in accordo alle Norme Tecniche per le Costruzioni.

Analogamente a quelli delle strutture di acciaio, i collegamenti dei nodi trave-colonna di queste tipologie strutturali sono realizzati generalmente a completo ripristino di continuità, ma è necessario assicurare, in aggiunta, la continuità anche per le barre di armatura. In questo modo i nodi vengono progettati in modo da essere sovraresistenti rispetto agli elementi collegati.

b) Strutture sismoresistenti a controvento, caratterizzate da un sistema composto intelaiato soggetto prevalentemente ai soli carichi verticali (struttura di tipo pendolare, con nodi trave-colonna a cerniera) e strutture di controvento, alle quali sono affidate le azioni orizzontali.

I sistemi di controvento possono essere di diverse tipologie; le più diffuse sono costituite da pareti o nuclei in calcestruzzo armato, previsti generalmente in corrispondenza dei vani scala e dei vani ascensore dell’edificio oppure nei vani destinati agli impianti, di frequente utilizzo nel caso di edifici alti. In alternativa possono essere utilizzati controventi metallici, i quali offrono la possibilità di dissipare energia, a seconda della configurazione impiegata.

Materiale ed immagini tratti dalla pubblicazione:

Progettazione di strutture composte acciaio-calcestruzzo secondo gli Eurocodici e le Norme Tecniche per le Costruzioni

Si ringrazia inoltre ArcelorMittal per il materiale tecnico fornito.

Costruzioni ad uso industriale

01. Capannoni monopiano

Le realizzazioni di capannoni monopiano rappresentano una parte significativa del mercato italiano delle costruzioni non residenziali. La tipologia costruttiva che identifichiamo come “capannone”, compendia oggi diverse destinazioni d’uso richieste dalla vita moderna: da fabbricato adibito ad unità produttiva ed attività artigianali, a centro di distribuzione e logistico per attività di deposito, vendita ed espositiva.

La multi-funzionalità delle costruzioni industriali in acciaio (che possono essere indistintamente venduti o locati per svariate attività) rende i capannoni “industriali” la tipologia costruttiva su cui si investe maggiormente: sul totale delle costruzioni non residenziali annualmente costruite, la quota di mercato è salita oltre il 65%.

In tutto il mondo i capannoni si realizzano prevalentemente in acciaio, sfruttando le caratteristiche e le prestazioni di questo materiale costruttivo che ben si sposano con le necessità di avere fabbricati funzionali, competitivi e ad alto reddito.

L’uso dell’acciaio nelle costruzioni industriali non si limita alla sola struttura portante esterna: lo stoccaggio delle merci prevede principalmente l’uso interno delle scaffalature, strutture tralicciate collegate da correnti.

L’evento sismico in Emilia del 2012 ha però messo in forte evidenza le carenze strutturali, tecnologiche e progettuali delle scaffalature metalliche industriali. Produttori, progettisti ed Enti Normatori hanno intrapreso una revisione critica della filiera di concezione, progettazione, produzione e messa in opera delle scaffalature industriali nella consapevolezza che una generazione rinnovata di scaffalature antisismiche sia indispensabile.

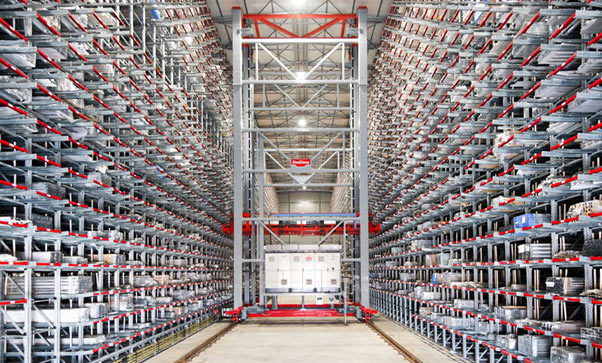

L’incremento dell’e-commerce ha di fatto spinto alla ricerca di soluzioni ad alta efficienza per la logistica e l’automazione dei magazzini e, insieme all’evoluzione della normativa antisismica, ha dato vita a una nuova soluzione costruttiva, con la doppia funzione di sostegno strutturale e di stoccaggio delle merci contemporaneamente: i magazzini autoportanti verticali (MAV).

La presente sezione intende segnalare a costruttori, investitori, progettisti e a tutti gli operatori di settore italiani come e perché sfruttare le possibilità ed i vantaggi dell’impiego dell’acciaio per realizzare costruzioni industriali.

Le costruzioni in acciaio, basate sul sistema costruttivo stratificato a secco, offrono un’ampia gamma di soluzioni per il settore dell’industria e della logistica, portando con sé numerosi vantaggi, tra i quali la leggerezza strutturale che è direttamente collegata alla sicurezza sismica; l’ampia gamma di luci e geometrie in gioco; la velocità costruttiva e non ultima la sostenibilità ambientale.

Attraverso la metodologia costruttiva a secco, l’acciaio diventa protagonista grazie alle caratteristiche strutturali e tecnologiche citate e si abbina ad una serie di materiali complementari per offrire un prodotto edilizio con alte prestazioni acustiche, termiche, antincendio, funzionali, ecologiche ed energetiche attraverso la piena libertà di espressione nel rispetto di qualunque contesto ambientale, sociale e culturale.

02. Magazzini autoportanti verticali (MAV)

In questa tipologia di magazzini la struttura è risolta dalla scaffalatura stessa,non c’è separazione tra la struttura portante e le “scaffalature”, bensì le strutture sono concepite e realizzate come un unico elemento progettato per resistere ai carichi.

Non vi è differenza tra l’approccio progettuale dell’edificio e quello delle attrezzature logistiche industriali: la “scaffalatura” svolge la funzione di struttura portante primaria dell’involucro edilizio che la contiene, pertanto il progetto deve essere realizzato in accordo alle Norme Tecniche per le Costruzioni (NTC 2018), essendo in tutto e per tutto considerato un edificio.

03. Scaffalature industriali

Le scaffalature metalliche rappresentano una parte essenziale del sistema industriale moderno. Nate e sviluppate per sostenere i soli carichi verticali statici dovuti al solo peso proprio della merce stoccata, sono particolarmente esposte a danneggiamenti strutturali e funzionali in caso di eventi sismici.

Recentemente il Consiglio Superiore dei Lavori Pubblici ha pubblicato le tanto attese “Linee guida per la progettazione, esecuzione, verifica e messa in sicurezza delle scaffalature metalliche”.

Inquadramento storico-normativo

La crescita del settore logistico

L’uso delle scaffalature metalliche al posto delle precedenti soluzioni in legno ha avuto inizio negli Stati Uniti negli anni ‘50 e ha visto un incremento costante ed esponenziale in tutto il mondo sino ad occupare la quasi totalità delle soluzioni adottate per lo stoccaggio ad alta densità delle merci, grazie alla flessibilità di configurazione e installazione propria della natura modulare dei loro componenti.

Nella fase iniziale lo sviluppo delle scaffalature industriali è avvenuto esclusivamente dal punto di vista commerciale ed industriale: solo successivamente è stato affiancato da criteri ingegneristici di dimensionamento (“Minimum Engineering Standards for Industrial Steel Storage Racks”, RMI, 1964).

Il moderno processo di globalizzazione del commercio è stato reso possibile dallo sviluppo continuo ed esponenziale dei sistemi logistici di trasporto i quali, utilizzati da distributori internazionali che operano su volumi sempre crescenti di merci, necessitano di strutture di stoccaggio di dimensioni sempre maggiori e dotate delle più moderne tecnologie. Tali strutture, inoltre, sono state adottate con sempre maggiore frequenza anche per la realizzazione di centri commerciali di grandi dimensioni dove la clientela ha accesso diretto alle aree di stoccaggio delle merci, eliminando di fatto la precedente suddivisione tra area di esposizione e magazzino al fine di ridurre i costi di gestione.

Esempio di magazzino automatizzato - foto: Scaff System

Criteri di progettazione antisismici

Sin dalle prime realizzazioni le scaffalature sono state considerate come attrezzature da magazzino, soggette esclusivamente ai carichi verticali statici costituiti dal peso proprio delle merci.

Solo a partire dai primi anni ’90, a seguito di eventi sismici di rilevante intensità – prevalentemente negli Stati Uniti (fra cui i terremoti di Whittier 1987, Loma Prieta 1987, Landers 1992, Northridge 1994, e San Simeon 2003) – che provocarono danni estesi a scaffalature, sono stati gradualmente introdotti i primi criteri di progettazione antisismici e successivamente recepiti in Europa da parte della Federazione Europea della Manutenzione (FEM).

In ambito italiano, i criteri di inquadramento delle scaffalature a livello di progettazione si potevano riassumere nelle seguenti due casistiche:

- Magazzini Non-Autoportanti: in questo caso le scaffalature metalliche, contenute all’interno di opere ordinarie di ingegneria civile, venivano generalmente considerate come “attrezzature da magazzino” non soggette ai requisiti delle precedenti NTC2008.

- Magazzini Autoportanti: in questo caso la scaffalatura funge anche da struttura portante primaria dell’involucro edilizio che la contiene e per questo soggetta alle prescrizioni delle stesse NTC.

Nel primo caso, eventuali certificazioni antisismiche venivano redatte con riferimento alla norma Italiana UNI/TS 11379:2010 e/o alla FEM 10.2.08, ormai obsolete e ritirate. I costruttori dichiaravano i limiti prestazionali e di utilizzo delle loro scaffalature attraverso una semplice targa (UNI EN 15635:2009 – Allegato B) a seguito di semplici ipotesi sul piano d’appoggio e sulle unità di carico.

Tali criteri, tuttavia, non hanno risolto completamente tutti gli aspetti critici delle scaffalature metalliche tradizionali che continuano ad essere particolarmente esposte alle azioni sismiche a causa della natura modulare dei loro componenti e dell’impiego di profili con sezioni aperte e a parete sottile ottenuti per sagomatura a freddo, particolarmente soggetti a fenomeni di instabilità locale/globale.

Un’errata progettazione e realizzazione di scaffalature industriali in acciaio, specialmente in zone a medio-alta sismicità, può inoltre provocare una riduzione della sicurezza dell’opera in termini di salvaguardia della vita umana, o nei casi più gravi il suo collasso, oltre che portare a notevoli perdite significative di funzionalità e di portata con evidenti danni economici di tipo diretto (danneggiamento della merce) ed indiretto (riduzione dell’operatività del magazzino) in caso di terremoto.

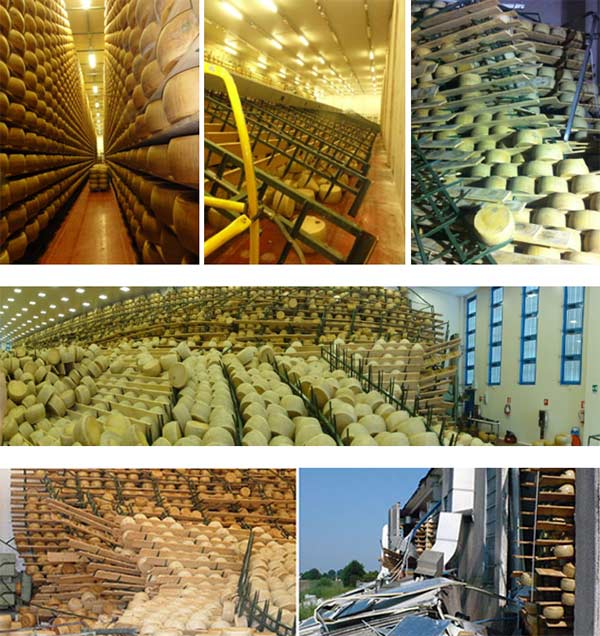

Il terremoto del 2012 in Emilia

Il noto evento sismico del 2012 avvenuto in Emilia ha purtroppo evidenziato l’elevata vulnerabilità del patrimonio industriale esistente con particolare riferimento alle scaffalature metalliche.

Il livello di danneggiamento di queste opere è stato certamente influenzato dalla presenza di un esteso patrimonio edilizio ed industriale progettato e realizzato per le sole azioni statiche, in aree precedentemente considerate come non soggette alle azioni sismiche.

Nel caso particolare delle scaffalature industriali, la maggioranza dei danneggiamenti ha riguardato scaffali di media dimensione che hanno subito collassi parziali e/o globali per fenomeni di ribaltamento alla base e/o di instabilità globale. In linea di massima tali danneggiamenti hanno riguardato scaffali progettati esclusivamente per azioni verticali, con scarsa o nulla attenzione alle azioni orizzontali (non previste specie nei casi di installazione all’interno di edifici).

Stadere per il parmigiano ribaltate a seguito del terremoto in Emilia del 2012. Danni subiti stimati in circa 150 milioni di Euro soprattutto a causa della conseguente perdita di valore di circa 630.000 forme.

Questi eventi hanno pertanto messo in luce, da una parte, la necessità di una profonda revisione dei criteri di dimensionamento e delle tecnologie utilizzate per la realizzazione di queste opere di ingegneria e, dall’altra, hanno di fatto evidenziato una certa confusione normativa riguardo alla necessità o meno della progettazione antisismica delle scaffalature industriali, spesso in ultima istanza demandata alla sensibilità della committenza.

Il nuovo quadro normativo: le novità delle Linee Guida

In data 28 giugno 2023 il Consiglio Superiore dei Lavori Pubblici – Servizio Tecnico Centrale – ha pubblicato le tanto attese Linee Guida per la progettazione, esecuzione, verifica e messa in sicurezza delle scaffalature metalliche, redatte in conformità alle NTC 2018.

Le Linee Guida sono elaborate in conformità alle più recenti e vigenti normative di settore e forniscono un inquadramento normativo e procedurale non solo per la progettazione, ma anche per la valutazione della vulnerabilità sismica e per gli interventi di miglioramento e adeguamento sismico delle scaffalature esistenti.

Questo riferimento normativo risulta applicabile alle scaffalature industriali porta-pallet del tipo “adjustable pallet racking systems”, secondo la definizione fornita dalla UNI EN 15878, realizzate con profili metallici e destinate allo stoccaggio di prodotti contenuti in pallet di dimensioni standardizzate, in linea con la norma europea UNI EN 16681:2016 – Sistemi di stoccaggio statici di acciaio – Scaffalature porta-pallet – Principi per la progettazione sismica.

Nonostante non siano direttamente applicabili ad altre tipologie funzionali di scaffalature metalliche come, ad esempio, scaffali a mensola, a ripiani, compattabili, “drive-in” o “drive-through” secondo la definizione fornita dalla UNI EN 15878, possono costituire comunque, nei principi generali per quanto applicabili, un valido riferimento per la progettazione anche delle suddette tipologie strutturali.

Le linee guida individuano innanzitutto due tipologie di scaffalature:

- Scaffalatura autoportante: scaffalatura metallica di qualsiasi altezza con funzione, oltre che di immagazzinamento dei prodotti, di sostegno dell’involucro edilizio. Rientrano in questa definizione anche i magazzini autoportanti non del tipo “adjustable pallet racking systems”;

- Scaffalatura interna/esterna: scaffalatura metallica di qualsiasi altezza realizzata all’interno o all’esterno di un involucro edilizio indipendente con funzione di immagazzinamento dei prodotti.

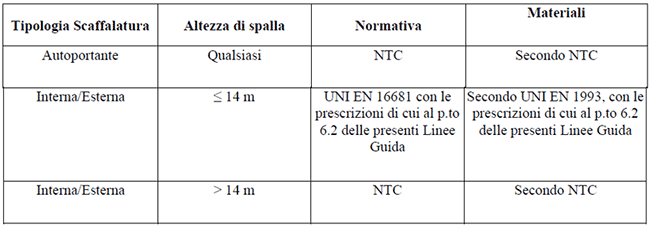

La novità principale consiste tuttavia nell’aver definito una netta linea di demarcazione fra i riferimenti normativi applicabili per le scaffalature.

Nello specifico, per le scaffalature interne/esterne di altezza ≤ 14 m è necessario fare riferimento alla UNI EN 16681 e al punto 6.2 delle stesse Linee Guida; i materiali impiegabili sono disciplinati dall’Eurocodice 3.

Per le scaffalature interne/esterne di altezza > 14 m, invece, diventa necessario fare riferimento alle NTC 2018 sia per la progettazione sia per i materiali impiegabili.

I riferimenti normativi per la progettazione dei Magazzini Autoportanti Verticali rimangono le Norme Tecniche per le Costruzioni. È possibile approfondire l’argomento sui MAV nel capitolo precedente.

In sintesi, nella progettazione delle scaffalature metalliche è pertanto possibile fare riferimento ai criteri normativi riportati nella tabella seguente in funzione della tipologia, dell’altezza e dei materiali utilizzati:

Classificazione e criteri di progetto delle scaffalature metalliche. Tabella 1 – Linee guida per la progettazione, esecuzione, verifica e messa in sicurezza delle scaffalature metalliche

Caratteristiche e tipologie strutturali

Le scaffalature in carpenteria metallica sono costituite, nella loro formulazione basilare, da piani di carico su montanti laterali di sostegno i quali, connessi e controventati tra di loro, costituiscono le “spalle”. Dal punto di vista del comportamento strutturale, come già detto in precedenza, sono state ideate e concepite per sostenere prevalentemente carichi verticali statici.

Lo schema base di funzionamento può essere integrato da controventi aggiuntivi a livello di piano oppure in direzione longitudinale, al fine di garantire la stabilità della scaffalatura anche in presenza di azioni orizzontali.

Nonostante la grande varietà di prodotti sviluppati dai vari costruttori, raggruppate in molteplici categorie nella norma UNI EN 15878, dal punto di vista strutturale è comunque possibile classificare le scaffalature metalliche in due grandi tipologie:

- Scaffalature a ripiani

- Scaffalature a correnti

Ciascuna tipologia può essere adottata per la realizzazione di magazzini anche con differente destinazione d’uso (industriale, commerciale, etc.) in funzione delle caratteristiche geometriche, funzionali e di carico di ciascuna commessa.

Dal punto di vista commerciale, e di riflesso progettuale, i parametri di partenza per il progetto di un magazzino sono:

- le dimensioni volumetriche disponibili nell’area;

- la configurazione e le dimensioni geometriche dei corridoi di accesso (con particolare attenzione alle esigenze di accessibilità ed ingombro dei mezzi meccanici di movimentazione dei materiali come muletti e/o traslo automatici);

- le dimensioni ed i carichi dei materiali da immagazzinare ed, ovviamente, i volumi / pesi totali necessari per il funzionamento ottimale del magazzino;

- lo studio e la progettazione della logica di magazzino, che ha lo scopo di accelerare le operazioni di deposito / presa dei materiali mediante la disposizione dei prodotti in funzione della loro frequenza di richiesta.

Tali parametri contribuiscono alla scelta dei ripiani di carico, dei montanti e delle spalle che costituiscono lo scaffale tipo del magazzino.

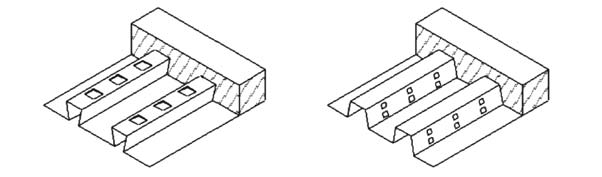

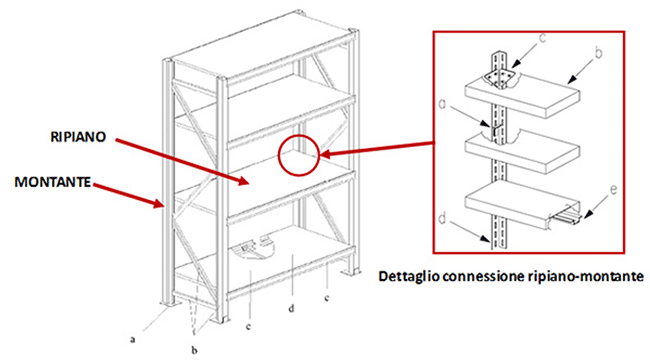

Scaffalature a ripiani

La scaffalatura a ripiani (“Shelving”) è una delle soluzioni più diffuse per la realizzazione di magazzini per materiale “sciolto” di piccola dimensione a presa manuale.

La struttura è composta da spalle verticali, tipicamente costituite da due montanti uniti da traversi orizzontali o tralicciati, e dai ripiani di appoggio delle merci.

I piani di carico sono ottenuti mediante ripiani, tipicamente in lamiera pressopiegata, incernierati ai montanti delle spalle. Sono generalmente assenti controventi di piano, la cui funzione è affidata alla lamiera e la scaffalatura può essere completata da un sistema di controventatura dorsale. Sono generalmente adottate per carichi medio-bassi.

Elementi di una scaffalatura a ripiani

La scaffalatura a ripiani può essere utilizzata per la realizzazione di molte tipologie diverse di magazzini come ad esempio:

- Magazzini multipiano o “ Multi-tier shelving”, con passerelle di servizio costituite da travi fissate ai montanti delle spalle e grigliati metallici di calpestio;

- Magazzini compattabili costituiti da scaffalature a ripiani su carrelli scorrevoli che consentono la movimentazione di intere file allo scopo di eliminare lo spazio inutilizzato dei corridoi di accesso, riducendo in modo consistente l’ingombro. Il sistema di movimentazione può essere manuale, elettrico e/o elettronico;

- Scaffalatura monomontante a Gondola o “ Cantilever shelving system” dove i ripiani di carico sono sostenuti da mensole.

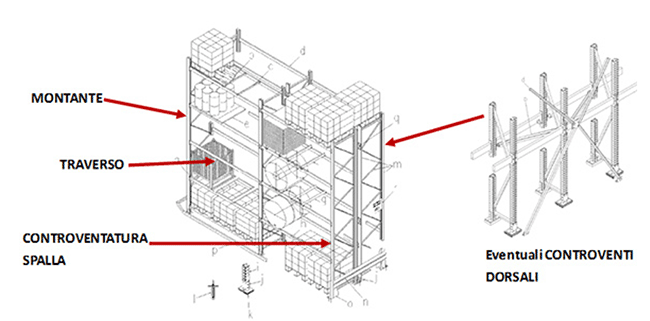

Scaffalature a correnti

La scaffalatura a correnti costituisce la soluzione più diffusa per l’immagazzinaggio di unità di carico con dimensioni standardizzate (“Pallets” o altro) movimentate mediante mezzi meccanici.

La struttura è composta da spalle verticali controventate secondo vari schemi (K, D, Z, X), dai correnti orizzontali o traversi connessi ai montanti mediante sistemi di accoppiamento meccanico a incastro (connettori sagomati) o bullonati e, nella quasi totalità dei casi, da controventi verticali longitudinali, disposti sul lato interno dei ripiani di carico in modo da non interferire con il posizionamento delle merci.

I piani di carico sono ottenuti mediante correnti longitudinali, tipicamente profilati aperti in parete sottile, incastrati o semi-incastrati ai montanti delle spalle. Sono talvolta presenti controventi di piano e la scaffalatura è generalmente completata da una controventatura dorsale. Sono adottate per carichi medio-alti.

Elementi di una scaffalatura a correnti

La scaffalatura a correnti può essere utilizzata per la realizzazione di molte tipologie diverse di magazzini come ad esempio:

- Magazzini ad alta densità (“Drive-in and Drive-through pallet racking”);

- Magazzini automatizzati (“S/R machine pallet racking”);

- Magazzini aperti (“Open face pallet racking”);

- Scaffalature Cantilever o “Cantilever racking”;

- Magazzini compattabili meccanizzati o “Mobile racking”;

- Magazzini a gravità o “Pallet live storage”.

Esempio di una scaffalatura a correnti – foto: Scaff System

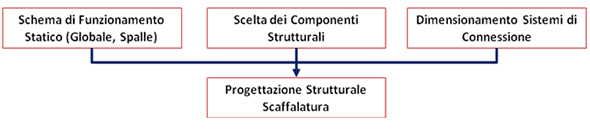

Progettazione

Le scaffalature ordinarie in acciaio, con l’eccezione dei magazzini autoportanti e dei soppalchi (che sono a tutti gli effetti “edifici” o parti integranti di “edifici”), non sono in generale assimilabili a edifici, ma sono costruzioni in acciaio particolari.

Esse differiscono dagli edifici per il tipo di impiego, il tipo di carichi da supportare, le dimensioni geometriche e gli elementi di acciaio che le compongono, prevalentemente costituiti da profili sottili perforati in continuo, i soli che possano assicurare le caratteristiche di funzionalità, adattabilità e flessibilità necessarie per soddisfare l’enorme variabilità dei requisiti nello stoccaggio delle merci.

I carichi variabili, come i pallet o altre unità di carico, possono rappresentare più del 95% della massa totale, a differenza degli edifici dove la somma del peso proprio e dei carichi permanenti generalmente rappresenta una percentuale significativa delle azioni gravitazionali.

Sebbene le regole generali per la progettazione siano basate sui principi e sulle formulazioni delle norme tecniche per la progettazione degli edifici, particolare attenzione deve essere posta per tener conto dei fenomeni di instabilità dei profili sottili e per determinare in modo appropriato i parametri di progetto attraverso prove sperimentali.

Per una corretta progettazione delle scaffalature ordinarie in acciaio, deve essere opportunamente definito uno schema di funzionamento statico (generalmente indipendente dalle caratteristiche, specifiche per ogni produttore, delle componenti), devono essere scelti i componenti strutturali da utilizzare e deve essere dimensionato il sistema di connessione.

Diagramma di flusso della progettazione statica di scaffalature metalliche

Esempio di connessione di elementi di una scaffalatura porta-pallets – Foto: Scaff System

In nessun caso è possibile progettare e realizzare nuove scaffalature in zona sismica senza utilizzare un approccio anti-sismico alla progettazione.

La risposta strutturale delle scaffalature metalliche differisce rispetto al comportamento delle opere ordinarie in acciaio anche in presenza delle azioni sismiche. Infatti, le regole per la progettazione antisismica fornite per gli edifici non consentono, in generale, di tener conto in modo adeguato del reale comportamento delle scaffalature.

Inoltre, il comportamento strutturale di una scaffalatura durante un terremoto è significativamente influenzato da diversi fenomeni fisici che riguardano gli elementi non strutturali, quali:

- la dissipazione di energia dovuta alla deformazione delle merci stivate

- l’effetto di scorrimento che si verifica tra i pallet e le strutture che li sostengono, quando le forze sismiche eccedono un certo limite, in funzione dell’intensità delle accelerazioni e dell’attrito effettivo tra le superfici a contatto

La possibilità di spostamento delle unità di carico rispetto alla posizione iniziale può provocare la caduta accidentale dalle travi di supporto, indipendentemente dal livello di resistenza della scaffalatura rispetto al terremoto: sulle scaffalature sismo-resistenti devono essere previsti degli opportuni dispositivi, al fine di ridurre il più possibile il rischio di caduta delle merci ed il conseguente rischio di impatto, danneggiamento o addirittura il collasso dell’intera struttura dovuto all’innescarsi di un “effetto domino”.

La progettazione antisismica delle scaffalature deve inoltre tenere in considerazione i seguenti aspetti critici:

- la risposta sismica delle scaffalature può essere significativamente diversa in direzione longitudinale o trasversale e può essere considerevolmente influenzata dalle dimensioni globali della struttura e dalla distribuzione delle masse lungo la sua altezza. È necessario effettuare pertanto delle affidabili valutazioni statistiche per trovare la distribuzione di massa più probabile al manifestarsi del terremoto, che dipende dal tipo e dalle dimensioni della scaffalatura. È sanza dubbio importante tenere in considerazione l’eventuale presenza di forti eccentricità di carico in senso planimetrico ed altimetrico, che potrebbero indurre effetti locali e/o globali imprevedibili sulla struttura;

- lo smorzamento naturale della struttura “nuda” è molto basso. Tuttavia lo smorzamento effettivo, misurato nelle condizioni reali, può essere significativamente superiore al valore atteso a causa dei micro-movimenti nelle merci stivate e/o dello scorrimento tra i pallets (o le unità di carico) e le travi che li supportano;

- dimensionamento dei sistemi di connessione, ad esempio trave-montante e di base dei montanti, che devono essere in grado di sopportare le forze cicliche indotte dai terremoti, così come i singoli componenti che, nel caso di utilizzo di profilati in parete sottile sagomati a freddo, non devono manifestare fenomeni di collasso per instabilità.

Questi aspetti possono considerevolmente influenzare la risposta della struttura ed il suo modo di reagire alle azioni sismiche. Una modellazione affidabile della resistenza e rigidezza effettive è di fondamentale importanza per predire il comportamento strutturale della scaffalatura.

La risposta delle scaffalature metalliche in presenza delle azioni sismiche è quindi marcatamente influenzata dalla tipologia strutturale adottata per la scaffalatura e dalla natura dei carichi stoccati, nonché dalle logiche di magazzino specifiche della scaffalatura in questione.

Da questo punto di vista la progettazione e realizzazione delle scaffalature metalliche richiede una particolare attenzione al corretto locale e/o globale che possono portare anche al collasso globale dell’intera struttura per effetto domino.

A tal proposito le nuove Linee Guida pubblicate dal Consiglio Superiore dei Lavori Pubblici forniscono indicazioni su vari aspetti della progettazione, facendo anche rimando a specifiche normative tecniche (in particolare alle NTC 2018 e alla UNI EN 16681:2016), fra cui:

- azioni sulle strutture

- spettri di progetto per l’azione sismica

- coefficienti parziali di sicurezza

- coefficienti di smorzamento viscoso e fattori di comportamento

- configurazioni di carico

- metodi di analisi

- modelli di calcolo

- sistemi strutturali resistenti

- conformazione degli elementi strutturali e delle connessioni

- calcolo delle sollecitazioni

- sistemi di fissaggio a terra e di ancoraggio in fondazione

- dispositivi anticaduta, predisi tecnilogici e sistemi di anticollisione dagli automezzi

- prescrizione materiali

- manutenzione

Costruzione

La messa in opera dele scaffalature metalliche che rientrano nel campo di applicazione delle NTC (scaffalature autoportanti e scaffalature interne/esterne di altezza > 14 m) è disciplinata dalle NTC stesse e, ove pertinente, secondo le prescrizioni della UNI EN 1090-2 per la classe di esecuzione prevista. La scaffalatura dovrà inoltre essere oggetto di collaudo statico ai sensi delle normative vigenti per le costruzioni.

Le scaffalature metalliche che rientrano nel campo di applicazione della normativa UNI EN 16681 (scaffalature interne/esterne di altezza ≤ 14 m) devono essere messe in opera secondo le indicazioni delle normative specialistiche di settore previste nelle specifiche contrattuali. La scaffalatura dovrà essere oggetto di apposita certificazione di regolare istallazione rilasciata da un tecnico/validatore qualificato, così come previsto nella pertinente normativa di settore.

Norme di riferimento

Di seguito sono riportate le più importanti normative tecniche per la progettazione delle scaffalature industriali:

Norme Europee attualmente in vigore

- UNI EN 15095:2009 – Scaffalature e ripiani mobili automatici, magazzini automatici a piani rotanti, magazzini automatici verticali – Requisiti di sicurezza

- UNI EN 15512:2020 – Sistemi di stoccaggio statici in acciaio – Scaffalature portapallet regolabili – Principi per la progettazione strutturale

- UNI EN 15620:2021 – Sistemi di stoccaggio statici di acciaio – Scaffalature portapallet – Tolleranze, deformazioni e interspazi

- UNI EN 15629:2009 – Sistemi di stoccaggio statici di acciaio – Specifiche dell’attrezzatura di immagazzinaggio

- UNI EN 15635:2009 – Sistemi di stoccaggio statici di acciaio – Utilizzo e manutenzione dell’attrezzatura di immagazzinaggio – Indicazioni per corretto uso e la manutenzione delle scaffalature

- UNI EN 15878:2010 – Sistemi di stoccaggio statici di acciaio – Termini e definizioni

- UNI EN 16681:2016 – Sistemi di stoccaggio statici di acciaio – Scaffalature porta-pallet – Principi per la progettazione sismica

Norme nazionali attualmente in vigore

- UNI 11262:2017 – Scaffalature metalliche – Scaffalature commerciali di acciaio – Requisiti, metodi di calcolo e prove, fornitura, uso e manutenzione

- UNI 11575:2015 – Scaffalature metalliche – Progettazione delle scaffalature drive-in e drive-through per lo stoccaggio statico di pallet

- UNI 11598:2015 – Sistemi di stoccaggio statici di acciaio – Scaffalature Cantilever – Principi per la progettazione strutturale

- UNI 11636:2023 – Scaffalature industriali metalliche – Validazione delle attrezzature di immagazzinamento

- UNI 11731:2018 – Scaffalature statiche di acciaio – Requisiti per il trattamento dei componenti danneggiati

Altre norme di buona tecnica

- FEM 10.2.06 “Shelving design code” – August 2000 (scaffalature leggere a ripiani)

- FEM 10.2.07 “Drive-in Design Code” – Version 0.18 –2011 (scaffalature drive-in)

- FEM 10.2.08 “Recommendations for the design of static steel pallet racks in seismic conditions” – Version 1.04 – May 2011.

- FEM 10.2.09 “Cantilever Design Code” – Version 0.11 – May 2012 (scaffalature cantilever)

- FEMA 460 – Seismic Considerations for Steel Storage racks Located in Areas Accessible to the Public – Prepared by the Building Seismic Safety Council of the National Institute of Building Sciences for the Federal Emergency Management Agency, Washington D.C., September 2005.

- UNI/TS 11379: 2010 “Progettazione sotto carichi sismici delle scaffalature per lo stoccaggio statico di pallet” (ritirata senza sostituzione)