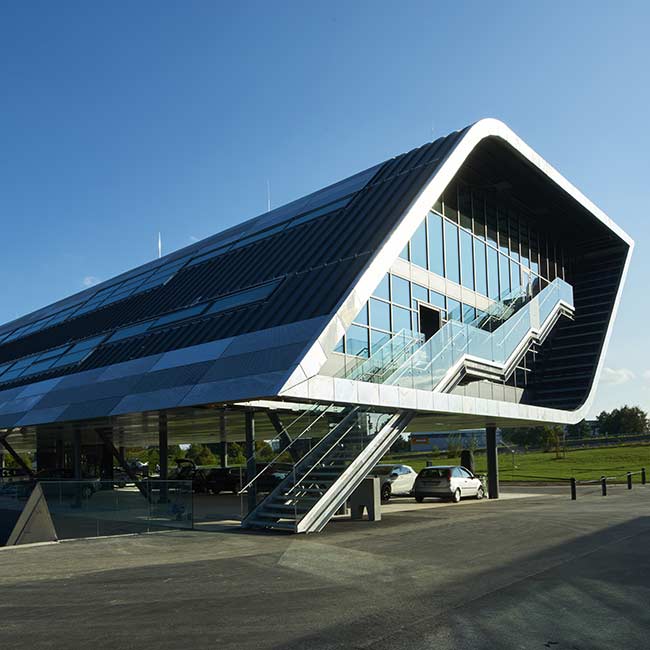

Ponte SS9 sul fiume Po: Il Ponte dei Primati

Le dimensioni e i numeri sono certamente parametri che definiscono una “grande opera” ma nel caso specifico del nuovo ponte sul Po a Piacenza, altri aspetti come l’impostazione progettuale, la stretta connessione tra concezione e realizzazione hanno permesso la ricostruzione di un’infrastruttura che, raggiungendo diversi primati per le innovazioni formali e strutturali, con il rigoroso rispetto dei costi e tempi di realizzazione, si può ritenere “grande” nel senso più ampio del termine.

Credit:

- COMMITTENTE: Anas spa

- COORDINAMENTO: Prof. Ing. Michele Mele, Dott. Ing. Achille Devitofranceschi

- PROGETTO ARCHITETTONICO E STRUTTURALE: MCA Engineering – Prof. Ing. Michele Mele

- IMPRESA: Consorzio Cons.Fer Consorzio Stabile (composto da Fip Industriale spa., Rizzi Zuin e C.Rz snc ed Edil 2000 srl)

- IMPRESA PER LA DECOSTRUZIONE: Despe spa

- IMMAGINI: Photo Studio UV / TenarisDalmine, MCA Engineering

Il 30 aprile del 2009, a seguito di un eccezionale evento di piena, crollò una campata del vecchio ponte della via Emilia, attraversamento realizzato nel 1908 in carpenteria metallica e ricostruito nel secondo dopoguerra con una nuova struttura reticolare appoggiata sulle vecchie pile e spalle in muratura. La brusca interruzione del collegamento strategico per la realtà territoriale che si affaccia sul fiume a confine tra Emilia Romagna e Lombardia, ebbe gravi ripercussioni sull’economia locale e i tecnici ANAS in collaborazione con gli enti regionali provinciali e comunali si attivarono per la ricostruzione in tempi da record: un nuovo ponte, più funzionale, tecnicamente e ambientalmente all’avanguardia; sei mesi a disposizione per la progettazione e l’appalto, cinque mesi per la costruzione di un ponte galleggiante provvisorio e tredici mesi per la consegna dei lavori, furono le scadenze che scandirono questa notevole sfida vinta anche grazie all’operosità e alla reciproca collaborazione delle diverse figure coinvolte.

Il progetto è suddiviso in due parti ben distinte. Il ponte sul Po, con la sua reticolare spaziale si estende per 800 m appoggiando su sette pile esistenti in muratura e su tre nuove pile in cemento armato. Il viadotto di accesso lato Piacenza lungo 280 m è invece costituito da un impalcato a sezione mista acciaio cls con struttura a graticcio che appoggia lateralmente agli archi esistenti su nuove pile in c.a. affiancate e separate dalle arcate murarie. Il progetto è diversificato per le due porzioni, ma unitario nel rapporto con gli archi e le pile esistenti che fin dalle prime fasi progettuali si è deciso di conservare e consolidare proprio per l’importanza architettonica e ambientale. L’opera si integra armoniosamente nel contesto paesaggistico, la forma leggera e trasparente del disegno reticolare richiama le vicine strutture di attraversamento e segna con discrezione la presenza e l’opera dell’uomo.

La soluzione progettuale è stata posta a confronto, per la prima volta non con semplici criteri qualitativi ma sulla base di valutazioni analitiche, con diverse alternative al fine di valutare l’ipotesi più sostenibile. I progetti comparati sono stati quello di un impalcato in acciaio a cassone aperto in lamiere irrigidite e quello di una struttura analoga a quella realizzata ma senza zincatura e con cicli standard di verniciatura. La valutazione è stata quindi svolta seguendo le procedure LCA e condotta calcolando le emissioni di C02 partendo dalla produzione dei materiali componenti fino alla conclusione della vita nominale del ponte. La soluzione finale ha permesso di risparmiare per ogni anno di vita più del 10% di emissioni rispetto alle alternative considerate, percentuale che in realtà è maggiore in ragione del fatto che l’acciaio impiegato è stato prodotto mediante rottami provenienti anche dalla demolizione della preesistenza, ovviamente implementandone le caratteristiche di resistenza e durabilità.

Il ponte, realizzato con una struttura d’impalcato in piastra ortotropa e collaborante con la sottostante travata reticolare spaziale, ha permesso inoltre di ridurre al massimo i carichi sulle pile storiche. Questa soluzione ha consentito di contenere le forze inerziali agenti sulla struttura e conseguentemente la necessità di materiale per far fronte a queste azioni. Particolare cura è stata posta nella progettazione dei nodi fra i profili tubolari. Ad esempio, per massimizzare qualità prestazionale e semplicità costruttiva per i giunti di nodo del corrente inferiore, sono state poste a confronto nove soluzioni alternative a quelle di progetto. La durabilità e i ridotti costi di manutenzione di quest’opera da 8000 tonnellate di acciaio sono stati assicurati dalla definizione di efficaci cicli di verniciatura, dalla scelta tipologica dei profilati metallici e dall’adozione di forme che impediscono il ristagno d’acqua. Tutti i dettagli di saldatura sono stati verificati a fatica, i profilati sono stati zincati a caldo mentre gli elementi in lamiere saldate, sono stati trattati mediante un processo di metallizzazione in zinco. Questi ed altri accorgimenti, hanno consentito di raddoppiare la durata del ciclo di manutenzione straordinaria rispetto a quelli di strutture similari portandolo ad ordini di grandezza di 40-50 anni.

Gran parte della realizzazione della struttura metallica delle travate reticolari, ad eccezione dei pannelli in lamiera irrigidita degli impalcati e dei profili tubolari tagliati e zincati in officine esterne, è avvenuta in cantiere. In un’area golenale sulla sponda lombarda è stata installata una vera e propria officina di carpenteria in cui è avvenuto l’assemblaggio delle 11 campate da 75 m e da 660 t Una volta completati, questi singoli elementi da 660 t, mediante un sistema di rotaie e traslatori venivano spostati sulla rampa di varo e all’interno di un capannone mobile saldati alle strutture già in linea. Successivamente, in un altro capannone mobile, si procedeva alla metallizzazione delle zone saldate e al ciclo di verniciatura finale. In ultimo, il varo è avvenuto a spinta mediante argani e rulliere posizionate sui capitelli metallici sulla sommità di ogni pila. Il ponte sul Po a Piacenza è quindi un “grande ponte” unico nella sua concezione architettonica, strutturale e costruttiva e prima grande infrastruttura progettata per la sostenibilità. Proprio questo ha consentito di avviare la procedura per conferire all’opera la certificazione internazionale di prodotto ambientale, ottenuta nel 2015. Last but not the least, non va taciuto il fatto che la decostruzione del vecchio ponte è stata oggetto di un documentario di National Geographics andato in onda in tutto il mondo e nel 2010 premiata ad Amsterdam con il prestigioso World Demolition Awards come “job of the year”.