La zincatura a caldo di ponti in acciaio

La zincatura a caldo di ponti in acciaio

La zincatura a caldo, per la sua capacità intrinseca di lunga durata senza richiedere manutenzione, è largamente utilizzata per la protezione dell’acciaio di tipo strutturale. In Italia solo recentemente si è cominciato ad utilizzarla anche per i ponti in acciaio mentre in altri Paesi, come USA e Giappone, viene impiegata già da decenni.

Pur senza reale supporto scientifico, in passato si temeva che la zincatura a caldo potesse interferire con le caratteristiche dell’acciaio e le sue prestazioni nel tempo; oggi sia per studi specifici sia per l’esperienza derivante dall’utilizzo di tale trattamento in una vasta casistica in ambito internazionale, si può considerare che l’uso della zincatura a caldo consente una progettazione sicura dei ponti secondo le indicazioni dell’Eurocodice 3.

Dal punto di vista delle dimensioni del materiale zincabile, numerosi impianti di zincatura hanno incrementato la loro capacità con bagni ed apparecchiature di sollevamento in grado di trattare componenti di acciaio di grandi ingombri e pesi.

Anche in Italia ci sono esempi di ponti realizzati in acciaio zincato per il traffico autostradale (ad esempio su A22 Autostrada del Brennero il Ponte Vadena nei pressi di Bolzano) o il nuovo ponte sul fiume Po SS9 “Emilia” (Piacenza) di committenza ANAS, zincati a caldo e verniciati.

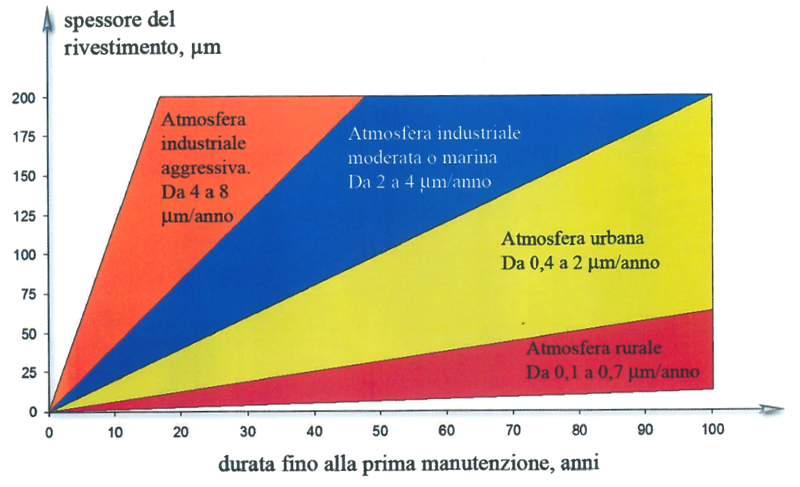

L’esecuzione della zincatura a caldo secondo la UNI EN ISO 1461, con lo scopo di assicurare la continuità e l’integrità del rivestimento di zincatura e l’efficacia della protezione di tutte le superfici, anche quelle interne non ispezionabili, risulta ottimale nel caso di impalcati realizzati con trave reticolare con profili tubolari, saldati o imbullonati attraverso l’adozione di giunti flangiati. Nel caso delle saldature i lembi da saldare devono essere protetti successivamente, in modo tale da ripristinare la protezione.

La zincatura a caldo non può essere utilizzata, per la soluzione prospettata con travi a cassone chiuso per questioni dimensionali. Tuttavia, parti o sezioni di dimensioni adatte possono essere comunque protette con la zincatura a caldo.

Aspetti tecnici

Lo zinco fuso a 450°C circa è in grado di formare sulla superficie dell’acciaio una lega zinco-ferro che, per semplice immersione dei manufatti metallici, produce un rivestimento metallico continuo e tenacemente ancorato che garantisce protezione in due modi complementari:

- effetto barriera, determinato dalla frapposizione di un rivestimento continuo ed impermeabile di leghe di zinco e ferro che isolano la superficie dell’acciaio dall’azione dell’ossigeno e delle specie ossidanti;

- protezione catodica, consiste in un fenomeno elettrochimico che impedisce che il ferro possa ossidarsi (cioè perdere elettroni). Nel caso il rivestimento di zinco venga scalfito, la differenza di potenziale tra i due metalli sovrapposti preserva la struttura di acciaio a spese dello zinco che si sacrifica.

Grazie alle caratteristiche del rivestimento, dato da una lega superficiale tra lo zinco ed il ferro negli strati più esterni dell’acciaio, sussiste l’impossibilità dello sviluppo di corrosione sottopelle, di diffusione di specie aggressive nel rivestimento e distacco.

Con la zincatura a caldo, anche dopo svariati decenni di esercizio, laddove si dovesse ricorrere a misure di ripristino della protezione, gli interventi sono resi più agevoli dal fatto che lo zinco diffuso nelle leghe più interne conserva un’ottima capacità protettiva residua su cui effettuare la verniciatura.

Al fine di garantire il rispetto delle condizioni tecniche di fornitura per una zincatura a caldo a regola d’arte, priva di difetti e adeguato spessore (secondo la tabella presente nella stessa normativa), il progettista dovrà prevedere richiedendola allo zincatore, all’atto dell’ordine, una dichiarazione di conformità alla norma UNI EN ISO 1461.

Il rivestimento di zincatura risultante sui componenti strutturali dei ponti, dovuto agli elevati spessori dell’acciaio, potrà raggiungere elevati spessori (400 μm ed oltre).

Durabilità

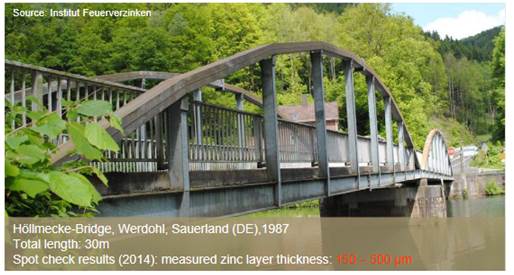

Per la durata in servizio della zincatura a caldo si consiglia di consultare le tabelle disponibili nella norma UNI EN ISO 14713-1:2017, che fornisce indicazioni sulla riduzione media annuale dello spessore di rivestimento, previa individuazione della classe di corrosività dell’ambiente.

Le proprietà del rivestimento di zincatura assicurano una protezione di lunga durata. Per esempio, in area costiera urbana un rivestimento di zinco di 100 µm svolge la sua azione all’ incirca per 50 anni con al massimo un consumo di 2µm/anno ben più a lungo di qualsiasi rivestimento protettivo alternativo.

Si consideri, però, che nella pratica corrente si verifica quasi sempre che gli spessori applicati siano superiori ai requisiti: ciò determina una protezione che supera i 60-100 anni in quasi tutti gli ambienti.

Il principale fattore che determina l’affidabilità della protezione offerta dalla zincatura a caldo è costituito dallo spessore del rivestimento. Il maggiore o minore sviluppo della reazione metallurgica di formazione dello strato, porta a rivestimenti più o meno spessi. Lo spessore di zincatura è determinato, di conseguenza, dal tempo di permanenza, o di immersione, del manufatto in vasca e dalla velocità con cui tale reazione avviene. Poiché per spessori di acciaio maggiori occorre un tempo di immersione più lungo per portare l’acciaio alla temperatura del bagno di zincatura, la zincatura risultante, sarà più spessa per profili di acciaio di spessore maggiore. Ecco perché la norma UNI EN ISO 1461 specifica i requisiti minimi di spessore per la fornitura in funzione dello spessore dell’acciaio.

La norma UNI EN ISO 14713-2 dà informazioni utili per individuare l’acciaio delle migliori caratteristiche per la zincatura a caldo, basate sui contenuti di Silicio e Fosforo, considerando che il loro contenuto influenza anche l’aspetto estetico finale della zincatura (aree più scure) e le caratteristiche di resistenza meccanica del rivestimento.

È consigliabile una certa cautela per evitare danneggiamenti per urti agli spigoli, che per spessori così elevati possono comportare rischio di danneggiamenti locali. Si noti che la durabilità con tali spessori diviene notevole in tutti gli ambienti corrosivi.

Predisposizione alla zincatura a caldo

Fori di sfiato e drenaggio

Per il corretto sviluppo del rivestimento occorre, ovviamente, che lo zinco durante l’immersione possa bagnare tutte le superfici del manufatto con continuità ed in modo omogeneo. Esso deve scorrere liberamente su tutte le superfici per l’intera estensione del prodotto, sia all’esterno che all’interno, e deve drenare altrettanto facilmente. Ciò determina la protezione delle superfici interne dei manufatti cavi, che non si può ottenere con altri trattamenti alternativi e l’affidabilità caratteristica della protezione anche nei casi di superfici di difficile o impossibile accessibilità.

Nella maggior parte dei casi una zincatura di qualità è subordinata alla realizzazione di fori per consentire sia il deflusso dello zinco e delle altre soluzioni di processo che lo sfiato dell’aria.

L’assenza della foratura o una sua non corretta realizzazione, nel caso di intrappolamento delle soluzioni acquose di processo all’interno di manufatti cavi può provocare esplosioni gravissime che possono costituire un rischio per la sicurezza degli operatori oltre che un danno alla vasca di immersione. In genere, le zincherie sono attrezzate a ricevere manufatti di dimensioni notevoli, di peso spesso maggiore rispetto alle portate possibili in impianti che offrono trattamenti alternativi. È bene, però, informarsi su ampiezza e dimensione dei bagni e portata delle attrezzature di sollevamento, se si pensa di zincare elementi di ingombro e peso inusuali. È sempre possibile e consigliabile (non solo per la zincatura, ma anche per tutte le fasi di trasporto e movimentazione del manufatto) ricorrere alla progettazione di parti separate da assemblare successivamente, senza che ci sia alcuna limitazione sul risultato finale dell’opera.

I manufatti da zincare devono essere sempre provvisti di punti di aggancio per il loro sicuro sollevamento e movimentazione. Essi devono essere facilmente traslati, immersi ed estratti dalle soluzioni di pretrattamento e dalla vasca di zincatura; deve essere possibile applicare le velocità e le angolature di immersione migliori rispetto al pelo del bagno di zincatura.

Indicazioni per la zincatura di componenti soggetti a saldatura

Particolare attenzione sarà posta sui pezzi soggetti a future lavorazioni di saldatura dopo la zincatura. Se sussiste la necessità di saldare pezzi zincati (non possono essere utilizzati tipi di collegamento che preservino lo strato di zinco come la bullonatura), occorre proteggere preventivamente i lembi sottoposti alla saldatura per qualche centimetro, in modo che su di essi non avvenga la zincatura (per esempio attraverso protezione con vernici adatte), oppure rimuovere da essi il rivestimento di zincatura prima di procedere alla saldatura. In questo modo la saldatura non verrà influenzata dalla presenza dello zinco.

La protezione delle parti saldate potrà successivamente essere ripristinata mediante metallizzazione, vernici ricche di zinco o processi simili.

Ingombri, pesi e geometrie ammissibili

Dimensioni massime rappresentative per le vasche, possono essere fornite sulla base della generale praticabilità della zincatura a caldo, tenendo conto delle caratteristiche degli impianti e della loro distribuzione sul territorio nazionale.

Un riferimento utile per le dimensioni massime zincabili, per un singolo manufatto, da un numero adeguato di impianti di zincatura sufficientemente distribuiti sul territorio nazionale è il seguente:

- lunghezza: 13,00 m

- altezza: 2,40 m

- larghezza: 1,40 m

- peso complessivo: 8 t

È importante sottolineare che le dimensioni delle vasche devono essere maggiori dei pezzi da zincare.

Sono disponibili, anche se in numero limitato e solo in alcune zone d’Italia, impianti di maggiore capienza, fino ad un massimo delle dimensioni di vasca di lunghezza 16,50 m, profondità 3,40 m e larghezza 2,80 m.

Nota: Altezza e larghezza sono da intendersi rispetto alla direzione di immersione dei profili nelle vasche di zincatura.

Come citato in precedenza, è fondamentale considerare che a tali dimensioni di vasca non corrispondono pari dimensioni di manufatto zincabile. Infatti, la zincabilità è funzione di una serie di fattori, tra cui i principali (non unici) sono:

- le tre dimensioni nel loro insieme: la forma e la simmetria del manufatto e la distribuzione del peso;

- l’inclinazione necessaria all’immersione ed all’estrazione nelle vasche di zinco fuso;

- le predisposizioni di drenaggio e scarico;

- il posizionamento dei punti di aggancio;

- le tolleranze dimensionali di sicurezza per evitare il contatto ed il danneggiamento della vasca di zincatura.

Di conseguenza, per la valutazione di zincabilità per manufatti eccedenti le dimensioni precedentemente indicate, è opportuno consultare esperti del settore. L’AIZ, Associazione Italiana Zincatura, fornisce questo tipo di informazioni a titolo gratuito.

Bullonatura e giunti ad attrito

La tecnica da preferire per l’assemblaggio dei profili, al fine di non incorre in un danneggiamento del rivestimento, è la bullonatura con bullone zincato a caldo. Occorre che i bulloni siano protetti dalla corrosione al pari del manufatto di acciaio zincato.

La norma di riferimento per la bulloneria zincata a caldo è la UNI EN ISO 10684 – Elementi di collegamento-Rivestimenti di zinco per immersione a caldo. La norma specifica il processo, i materiali e i requisiti dimensionali di bulloni e fornisce alcuni criteri prestazionali per la zincatura a caldo di questi componenti, mentre i limiti dimensionali sono specificati nella normativa ISO 965 ed i requisiti per i marchi nella ISO 898-1/2. Bulloni ed elementi filettati possono essere anche zincati secondo la tabella 4 della normativa UNI EN ISO 1461 prevedendo tolleranze specifiche per l’accoppiamento dado-vite per i bulloni.

In alternativa si possono utilizzare anche bulloni di acciaio inox ma è bene fare una verifica di compatibilità tra il tipo di acciaio utilizzato e lo zinco o prevedere un opportuno isolamento per evitare fenomeni galvanici.

Anche componenti di giunti ad attrito possono essere zincati a caldo con qualche precauzione. Per la progettazione del giunto possono considerarsi validi i fattori di attrito presenti nella tabella n. 17 della norma UNI EN 1090-2.

Interventi di ripristino per danneggiamenti localizzati

La riparazione della zincatura può avvenire tramite vernici ricche di zinco spalmate nei punti in cui vi è il difetto attraverso pennello oppure a spruzzo o tramite metallizzazione.

Questi prodotti possono essere adatti al ripristino di dimensioni anche estese ed offrono buone performance anticorrosive. Sono particolarmente adatti ai grossi interventi di riparazione che non lascino molto spazio a considerazioni di tipo estetico, anche se l’impatto visivo è destinato a sfumarsi nel tempo.

Un’alternativa per piccoli ripristini è costituita dagli spray a base di polvere di zinco micronizzato o una miscela di polveri di zinco ed alluminio disperso in opportuna resina legante, prodotti venduti solitamente in bombolette con una purezza superiore al 98% in metallo. Asciugano in 90 secondi e con due mani leggere si ottengono ottime protezioni prevenendo ruggine ed ossidazione.

Questi due tipi di trattamenti riparatori non richiedono una preparazione impegnativa per la loro applicazione, ma la superficie da ricoprire non deve essere contaminata da olio, grasso, condensa e prodotti di corrosione per cui deve essere sgrassata o spazzolata prima dell’applicazione su manufatti in opera.

La norma UNI EN ISO 1461 stabilisce che lo spessore minimo debba essere 100 µm, ovvero uguale allo spessore della zincatura e con materiale compatibile alla vernice, qualora l’articolo debba essere sottoposto a verniciatura dopo la zincatura.