La verniciatura e i trattamenti combinati per i ponti in acciaio

I trattamenti protettivi per i ponti in acciaio mediante sola verniciatura sono indicati tipicamente per manufatti realizzati in ambienti non particolarmente aggressivi e quando l’assemblaggio dei conci è previsto in opera attraverso la saldatura.

In tutti gli altri casi i trattamenti che combinano la zincatura a caldo con la successiva verniciatura (trattamenti duplex) sono altamente performanti in termini di durabilità e resistenza alla corrosione, riducendo (o eliminando) gli interventi di manutenzione e, con riferimento alla vita utile dei ponti e viadotti, anche i costi di gestione.

La verniciatura e i trattamenti combinati per i ponti in acciaio

I trattamenti protettivi per i ponti in acciaio mediante sola verniciatura sono indicati tipicamente per manufatti realizzati in ambienti non particolarmente aggressivi e quando l’assemblaggio dei conci è previsto in opera attraverso la saldatura.

In tutti gli altri casi i trattamenti che combinano la zincatura a caldo con la successiva verniciatura (trattamenti duplex) sono altamente performanti in termini di durabilità e resistenza alla corrosione, riducendo (o eliminando) gli interventi di manutenzione e, con riferimento alla vita utile dei ponti e viadotti, anche i costi di gestione.

Aspetti tecnici

La verniciatura è un rivestimento, costituito da pitture e vernici, applicato sulla superficie del metallo che crea uno strato impermeabile, questo evita il contatto della superficie metallica con l’ambiente corrosivo (protezione passiva).

Per assicurare le prestazioni ottimali del sistema protettivo è consigliabile applicarlo in officina in modo da garantire un miglior controllo dell’applicazione, della temperatura e dell’umidità relativa, oltre che avere una migliore facilità di riparazione del danno, un rendimento maggiore ed un miglior controllo dei rifiuti e dell’inquinamento. Nel caso in cui risulta necessaria la saldatura in opera, è opportuno lasciare protetti i lembi da saldare durante il trattamento ed applicare le mani di vernice protettiva successivamente alla saldatura in cantiere.

I cicli di verniciatura sono solitamente così strutturati:

- fase di preparazione superficiale;

- eventuale applicazione di primer

- eventuale applicazione di mani intermedie;

- applicazione della mano a finire.

La qualità effettiva della protezione dipende molto dall’aderenza creata fra la superficie del manufatto e gli strati protettivi, Questa caratteristica viene controllata grazie ad un trattamento di preparazione superficiale di qualità, dalla scelta della tipologia e delle qualità delle vernici protettive, in conformità alle specifiche del produttore della vernice.

La norma UNI EN 1090-2:2018 prevede che la verniciatura una preparazione superficiale (realizzata in officina dal costruttore metallico) adeguata alla classe di corrosività di installazione, determinata secondo la UNI EN ISO 8501.

Fattori importanti sono anche la rigidità elettrica, ossia la capacità di isolamento della superficie dell’acciaio dal punto di vista delle correnti elettriche superficiali e la resistenza alla diffusione delle specie chimiche aggressive nello spessore polimerico.

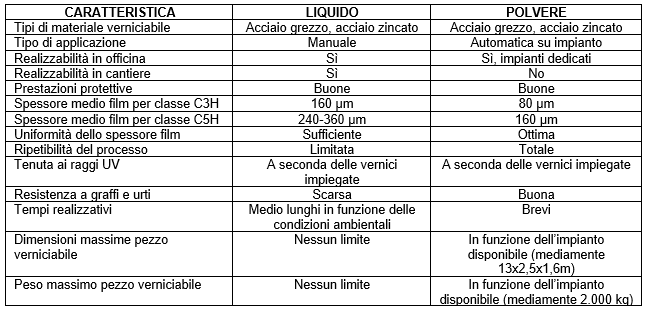

La seguente tabella riassume le caratteristiche principali della verniciatura a liquido e a polvere.

In considerazione della grande varietà di sistemi di protezione attraverso l’uso di vernici, è importante che il progettista controlli la giusta corrispondenza fra la classe di corrosività dell’ambiente stimata e la durabilità del trattamento, avendo dunque a disposizione l’appropriata documentazione tecnica, fra cui la dichiarazione di idoneità del sistema protettivo a cura dell’applicatore.

DURABILITÀ OTTENIBILE

La durabilità, cioè il periodo temporale di efficacia, da richiedere al sistema anticorrosivo, deve essere proporzionato alla vita utile del ponte in modo da limitare i costi manutentivi diretti e indiretti, quali la mancata disponibilità degli spazi, i disagi tecnici e sociali durante le manutenzioni.

Per ciascuna classe di corrosività ambientale, la norma UNI EN ISO 12944 determina tre gradi prestazionali di durabilità ottenibile per la verniciatura:

– Bassa (L): 7 anni

– Media (M): da 7 a 15 anni

– Alta (H): da 15 a 25 anni

– Molto Alta (VH): oltre i 25 anni

A seconda delle condizioni ambientali, del clima e della durabilità richiesta è necessario mettere a punto un determinato ciclo di verniciatura.

Il funzionamento del ciclo di verniciatura anticorrosiva può essere inficiato da una errata progettazione: come per la zincatura, vanno evitate le trappole di corrosione e previste le necessarie finiture meccaniche.

REALIZZABILITÀ IN CANTIERE

Come già accennato in precedenza, è preferibile che il ciclo di verniciatura sia portato a termine in officine specializzate prima del conferimento in cantiere: questo consente di avere condizioni di applicazione controllate e omogenee, facilità d’esecuzione, riduzione dei danni all’ambiente e di tutti i rischi per la salute e la sicurezza degli operatori. Movimentare manufatti in acciaio già verniciati rappresenta d’altra parte un impegno superiore rispetto alla movimentazione di manufatti grezzi: il livello di professionalità dei montatori deve essere di primordine.

Ad ogni modo è sempre possibile verniciare in cantiere.

Nella pratica gli elementi in acciaio vengono spesso trasportati in cantiere già con un rivestimento superficiale di fondo definito “antiruggine” o “primer”. Prima del montaggio, è necessario ripristinare a piè d’opera tutti gli strati eventualmente danneggiati dalle operazioni di trasporto.

Una volta che gli elementi sono stati montati, è necessario ripristinare le parti di rivestimento eventualmente deteriorate in fase assemblaggio. Solo dopo i ripristini è possibile procedere con le mani di verniciatura successive.

I giunti ad attrito dovranno essere accuratamente protetti non appena completato il serraggio definitivo, verniciando a saturazione i bordi dei pezzi a contatto, le rosette, le teste ed i dadi dei bulloni, in modo da impedire qualsiasi infiltrazione all’interno del giunto. Per la progettazione dei giunti possono considerarsi validi i fattori di attrito presenti nella norma UNI EN 1090-2.

A montaggio ultimato, prima dell’applicazione delle mani di finitura, è necessario sigillare accuratamente eventuali fessure o spazi difficilmente accessibili per future operazioni di manutenzione ordinaria.

CONTROLLI

I controlli previsti durante l’applicazione del ciclo di verniciatura consistono in:

- accertamento visivo dell’assenza di colatura, festonature, bolle, raggrinzimenti, macchie;

- controllo dello spessore delle singole mani e totali secondo UNI EN ISO 280;

- controllo dell’aderenza effettuato mediante quadrettatura secondo UNI ISO 2409 o mediante strappo secondo UNI EN 4624.

MANUTENZIONE ORDINARIA

Per assicurare la continuità delle proprietà sia decorative sia protettive delle superfici, le vernici necessitano di regolare manutenzione e pulizia. La frequenza degli interventi di pulizia dipende sia da fattori geografici, sia climatici, inquinamento e di corrosività ambientale.

È pertanto fondamentale definire una cadenza temporale di ispezione da compiere al fine di verificare lo stato di efficienza della protezione anticorrosiva e stabilire l’eventuale necessità di manutenzione.

Committente, progettista e realizzatore dovrebbero definire assieme dei punti di riferimento, preferibilmente i più critici, da tenere monitorati nel corso degli anni.

Sistemi anticorrosivi con bassa durabilità richiederanno numerosi interventi di manutenzione nel corso della vita utile dell’infrastruttura, quelli con durabilità importanti potrebbero arrivare, specie in abbinamento con la zincatura a caldo, anche ad escluderli.

Verniciatura a liquido

La verniciatura a liquido rappresenta il metodo anticorrosivo storicamente più utilizzato soprattutto per la sua grande versatilità in termini di disponibilità.

I film di vernice a liquido presentano spessori sempre maggiori man mano che le condizioni ambientali diventano gravose. È tuttavia raccomandabile un’attenta verifica al termine dell’installazione dal momento che, con l’aumentare degli spessori aumenta anche la possibilità di facili scalfitture del film durante le movimentazioni.

La scelta del ciclo di verniciatura può essere definita a capitolato mediante indicazioni di tipo prescrittivo, con esaustiva descrizione del ciclo, e richieste di tipo prestazionale, con descrizione delle condizioni ambientali e della durabilità richiesta al ciclo.

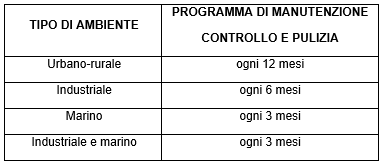

La verniciatura a liquido necessita di manutenzione e pulizia ordinaria da programmare ad intervalli regolari a seconda delle condizioni ambientali: questo piano manutentivo va definito con il contributo del verniciatore e del produttore dei prodotti vernicianti.

Verniciatura a polvere

La verniciatura a polvere è realizzata su impianti industriali automatizzati. Nell’ultimo decennio la tecnologia ha permesso di espandere il campo applicativo delle vernici a polvere dai piccoli oggetti manufatti a dimensioni con lunghezze fino a 13 m e peso sempre maggiore (ad esempio, 2 ton / pezzo).

Per la protezione contro la corrosione, attualmente, le verniciature a polveri sono altamente consigliate per la realizzazione di sistemi duplex (verniciatura su zincatura a caldo), secondo UNI EN 13438.

L’adesione del film verniciante è assicurata dal trattamento di conversione superficiale, nei metodi più avanzati di natura nanotecnologica, che si effettua automaticamente dopo una prima fase di lavaggio. L’applicazione della polvere verniciante avviene per via elettrostatica consentendo la creazione di un film dallo spessore regolare e omogeneo dall’elevato valore estetico. La polimerizzazione della polvere verniciante avviene sempre in condizioni controllate portando il manufatto metallico a circa 180°C per circa 20 minuti. Una volta raffreddato il manufatto è pronto per essere spedito immediatamente in cantiere.

Per la definizione delle caratteristiche della protezione anticorrosiva e dei piani manutentivi, dato che non vi è una norma specifica dedicata alla protezione anticorrosiva mediante verniciatura a polvere, ci si rifà direttamente alle indicazioni previste per la verniciatura a liquido contenute nella UNI EN ISO 12944: cambiano la tecnologia, gli spessori e la tipologia di vernici utilizzate.

A seguire si illustra un prospetto sintetico con la frequenza raccomandata per il controllo e la pulizia dei manufatti protetti mediante verniciatura a polvere.

È assolutamente vietato utilizzare solventi o soluzioni che contengano idrocarburi clorurati, chetoni, esteri e paste abrasive.

Cicli combinati zincatura+verniciatura

I cosiddetti sistemi di protezione “duplex”, che prevedono in sequenza la realizzazione della zincatura a caldo e la successiva applicazione di un fil verniciante, vengono impiegati sia quando è necessario raggiungere durabilità elevate del sistema anticorrosivo sia per ottenere i migliori risultati dal punto di vista estetico.

Le norme di riferimento per questo sistema protettivo sono la UNI EN ISO 12944-5 per le vernici liquide e la UNI EN 13438 per la verniciatura a polvere. La zincatura a caldo sottostante deve essere realizzata secondo la UNI EN ISO 1461.

Per la preparazione superficiale dell’elemento soggetto a zincatura e verniciatura a polvere si fa riferimento alla norma UNI EN 15773, che può essere considerata utile anche nel caso si utilizzino vernici liquide.

La durabilità ottenuta è superiore alla mera somma delle singole durabilità di zincatura e verniciatura: un effetto sinergico fa sì che la durabilità aumenti dal 20% al 250% a seconda delle condizioni ambientali.

In chiave sostenibile questi sistemi, a fronte di un aumento dei costi iniziali comunque ragionevoli, consentono di ridurre, se non addirittura escludere, interventi di manutenzione nell’intero corso del ciclo di vita della struttura.

L’utilizzo dei sistemi duplex presume la ricerca di elevata durabilità, quindi l’utilizzo di cicli di verniciatura con durabilità elevate è da considerarsi basilare.